Brindamos equipos experimentados de ingeniería, administración técnica y control de calidad listos para respaldar los proyectos más desafiantes. Después de completar todos los aspectos de la fundición a presión y el mecanizado, brindamos servicios de asistencia para lograr un acabado superficial perfecto. No nos separamos de su lado hasta que el trabajo esté terminado.

Brindamos apoyo técnico y de asesoramiento en la elección del tratamiento superficial adecuado, junto con los protocolos de control de calidad adecuados. Desde revestimientos funcionales y de protección hasta revestimientos comerciales y decorativos, estará completamente equipado para personalizar su proyecto a la perfección.

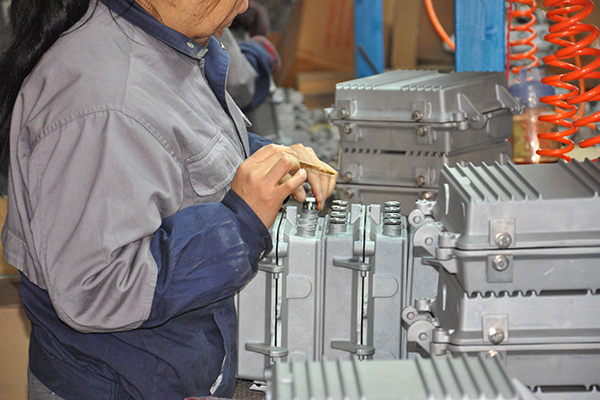

NUESTROS SERVICIOS DE TRATAMIENTOS SUPERFICIALES

Hay muchos métodos diferentes de tratamiento de superficies metálicas. El tratamiento de superficies metálicas es un proceso en el que las piezas metálicas se preparan para pintar. La preparación se conoce comúnmente como pretratamiento de recubrimientos. Esto generalmente implica crear una barrera física que protegerá el metal contra un ambiente corrosivo.

Las películas superficiales utilizadas en los recubrimientos de conversión química se forman por medio de una reacción química no electrolítica que ocurre entre la superficie del metal y la solución. Son películas adherentes, inorgánicas, cristalinas o amorfas. Para que el tratamiento de la superficie metálica forme una película protectora, el metal base debe convertirse en uno de los componentes que sea menos reactivo a la corrosión que la superficie metálica original.

El acabado superficial es una parte importante del proceso de fabricación. Implica eliminar o remodelar el material para lograr una rugosidad de superficie específica que garantice el rendimiento y la resistencia posteriores a la producción. A menudo es el último paso antes de que una pieza esté lista para las inspecciones visuales y de calidad.

El acabado superficial juega un papel crucial en las aplicaciones de ingeniería por varias razones:

Funcionalidad: En muchas aplicaciones de ingeniería, el acabado de la superficie afecta directamente qué tan bien un componente o parte realiza su función prevista. Por ejemplo, en aplicaciones de sellado, un acabado superficial liso y plano es esencial para garantizar un sellado hermético y evitar fugas. En las piezas móviles, como cojinetes o mecanismos deslizantes, un acabado superficial pulido y de baja fricción reduce la fricción y el desgaste, lo que mejora la eficiencia y la longevidad.

Fricción y desgaste: El acabado de la superficie influye en el comportamiento de fricción y las características de desgaste de los componentes. Un acabado de superficie suave con rugosidad controlada reduce la fricción entre las superficies de contacto, minimizando la pérdida de energía y la generación de calor. También ayuda a prevenir el desgaste excesivo, prolongando la vida útil de los componentes y reduciendo los requisitos de mantenimiento.

Resistencia a la corrosión: Un acabado superficial adecuado puede mejorar la resistencia a la corrosión de los materiales, especialmente los metales. La aplicación de recubrimientos, como la galvanoplastia o la pasivación, puede proporcionar una capa protectora que previene o retarda la degradación del material debido a la exposición a la humedad, los productos químicos o los factores ambientales. Los acabados superficiales como el anodizado o el recubrimiento en polvo también mejoran la resistencia a la corrosión y la intemperie.

Estética y Branding: El acabado superficial contribuye al atractivo visual de un producto, impactando en su estética y calidad percibida. Un acabado de superficie suave e impecable mejora la apariencia general, dando un aspecto profesional y refinado. En productos de consumo o industrias donde la marca es importante, el acabado de la superficie se puede utilizar para incorporar logotipos, texturas u otros elementos visuales que se alineen con la identidad de la marca.

Intercambiabilidad y ajuste: En aplicaciones de ingeniería en las que los componentes deben encajar entre sí con precisión, el acabado de la superficie es fundamental para garantizar un acoplamiento y un montaje adecuados. Incluso pequeñas variaciones en la rugosidad o las irregularidades de la superficie pueden afectar el ajuste y la funcionalidad de las piezas. Al mantener acabados superficiales uniformes y controlados, los fabricantes pueden lograr las tolerancias requeridas y garantizar la intercambiabilidad y la compatibilidad entre los componentes.

Rendimiento e integridad de la superficie: El acabado de la superficie influye en las propiedades mecánicas y el rendimiento de los materiales. Las irregularidades, los defectos o los acabados superficiales inadecuados pueden actuar como concentradores de tensión, reduciendo la integridad estructural y la resistencia de los componentes. Un acabado de superficie controlado puede optimizar la distribución de la tensión y mejorar la resistencia a la fatiga, lo que conduce a un mejor rendimiento y confiabilidad en general.

En resumen, el acabado superficial es importante en las aplicaciones de ingeniería, ya que afecta directamente la funcionalidad, la fricción y el desgaste, la resistencia a la corrosión, la estética, el ajuste y el rendimiento general de los componentes y productos. Los acabados superficiales adecuados son fundamentales para lograr la funcionalidad, la longevidad y los estándares de calidad deseados en diversas industrias y aplicaciones.

Varios factores pueden afectar el acabado superficial de un componente o pieza. Estos factores incluyen:

Proceso de mecanizado: El proceso de mecanizado específico utilizado, como fresado, torneado, esmerilado o taladrado, puede tener un impacto significativo en el acabado de la superficie. Cada proceso tiene sus propias características, incluidas las fuerzas de corte, la geometría de la herramienta y los mecanismos de eliminación de material, que influyen en la textura de la superficie resultante.

Parámetros de corte: La selección de parámetros de corte, como la velocidad de corte, la velocidad de avance y la profundidad de corte, pueden afectar el acabado de la superficie. Las velocidades de corte más altas y las velocidades de avance más ligeras generalmente dan como resultado un acabado superficial más suave, mientras que los cortes más profundos pueden introducir más marcas de herramientas o irregularidades en la superficie.

Geometría y condición de la herramienta: La geometría y el estado de la herramienta de corte tienen un impacto directo en el acabado de la superficie. Las herramientas con bordes más afilados y superficies más suaves tienden a producir mejores acabados. Las herramientas gastadas o dañadas pueden provocar una calidad superficial deficiente y un aumento de las marcas de herramientas.

Material de la herramienta y revestimientos: La elección del material de la herramienta y los recubrimientos pueden afectar el acabado de la superficie. Los diferentes materiales de la herramienta tienen una resistencia al desgaste y características de corte variables, lo que puede influir en la suavidad de la superficie mecanizada. Los recubrimientos, como el carbono similar al diamante (DLC) o el nitruro de titanio (TiN), pueden reducir la fricción y mejorar la calidad de la superficie.

Material de la pieza de trabajo: El material que se mecaniza juega un papel importante en el acabado de la superficie. Los diferentes materiales tienen una maquinabilidad diferente y responden de manera diferente a las fuerzas de corte y las interacciones de la herramienta. Los materiales más duros pueden dar como resultado un acabado superficial más rugoso en comparación con los materiales más blandos.

Rigidez y estabilidad de la máquina: La rigidez y la estabilidad del equipo de mecanizado impactan en el acabado de la superficie. Las vibraciones, las desviaciones o la rigidez inadecuada de la máquina pueden introducir variaciones e imperfecciones no deseadas en la superficie mecanizada.

Refrigerante o Lubricación: El uso de refrigerantes o lubricantes durante el mecanizado puede afectar el acabado superficial. La selección y aplicación adecuadas del refrigerante pueden ayudar a reducir la fricción, el calor y el desgaste de la herramienta, lo que lleva a una mejor calidad de la superficie.

Dirección de avance y estrategia de ruta de herramienta: La dirección del movimiento de la herramienta de corte y la estrategia de trayectoria de la herramienta elegida pueden influir en el acabado de la superficie. Diferentes trayectorias de herramientas, como el fresado ascendente o el fresado convencional, pueden dar como resultado texturas superficiales variables y la presencia de marcas de herramientas.

Operaciones de post-procesamiento y acabado: El acabado de la superficie también puede verse afectado por las operaciones de procesamiento posterior, como el desbarbado, el pulido o el chorreado abrasivo. Estos pasos adicionales pueden refinar aún más la superficie, eliminar marcas de herramientas y mejorar la suavidad general.

Es importante tener en cuenta estos factores y optimizar los parámetros de mecanizado, las herramientas y la configuración de la máquina para lograr el acabado superficial deseado para una aplicación específica. La experimentación, las pruebas y el ajuste de las variables del proceso de mecanizado pueden ayudar a lograr la calidad superficial deseada.

Existen varios procesos comunes de acabado de superficies que se utilizan para mejorar la apariencia, la funcionalidad y la calidad de las piezas mecanizadas o fabricadas. Estos procesos incluyen:

Desbarbado: El desbarbado es el proceso de eliminar bordes afilados, rebabas o material no deseado de la superficie de una pieza. Mejora la seguridad, la estética y la funcionalidad al eliminar los bordes ásperos o afilados que podrían causar lesiones o interferir con el ensamblaje.

Pulido: El pulido implica el uso de abrasivos y compuestos de pulido para crear un acabado superficial suave y reflectante. Mejora la apariencia de la pieza, proporciona un alto brillo y mejora la resistencia a la corrosión. El pulido se usa a menudo para aplicaciones decorativas o de alta gama.

Molienda: El esmerilado es un proceso de mecanizado que utiliza ruedas abrasivas para eliminar material y lograr acabados superficiales precisos. Se usa comúnmente para lograr tolerancias estrechas, mejorar la planitud y eliminar las irregularidades de la superficie. El esmerilado puede producir acabados tanto lisos como texturizados, según la muela abrasiva utilizada.

Lijado: El lijado es el proceso de usar materiales abrasivos, como papel de lija, para alisar o dar forma a una superficie. A menudo se emplea para preparar superficies para pintar, recubrir u otros procesos de acabado. El lijado puede variar desde granos gruesos para eliminar material hasta granos finos para lograr una superficie más lisa.

Lapeado: El lapeado es un proceso de acabado de precisión que utiliza lodos abrasivos y una herramienta llamada lapeado para generar una superficie plana y de alta precisión. Se usa comúnmente para lograr tolerancias estrechas, superficie plana y excelente paralelismo. El lapeado se emplea a menudo en la producción de componentes ópticos, indicadores y otras piezas de alta precisión.

Cariño: El afilado es un proceso de acabado que utiliza piedras abrasivas para crear una textura superficial precisa y suave. Se usa comúnmente para mejorar la redondez, la rectitud y el acabado de la superficie de los orificios, como los que se encuentran en los cilindros o componentes hidráulicos. El bruñido también puede mejorar la retención de la lubricación y reducir la fricción.

Galvanoplastia: La galvanoplastia es un proceso de acabado de superficies que consiste en depositar una fina capa de metal sobre la superficie de una pieza mediante una reacción electroquímica. Proporciona resistencia mejorada a la corrosión, resistencia al desgaste y atractivo estético. La galvanoplastia se puede realizar con varios metales, como cromo, níquel u oro, para mejorar las propiedades y la apariencia de la pieza.

Anodizado: El anodizado es un proceso electroquímico que forma una capa protectora y decorativa de óxido en la superficie de los metales, generalmente el aluminio. Mejora la resistencia a la corrosión, mejora la dureza de la superficie y permite la aplicación de recubrimientos coloreados o teñidos. El anodizado se usa comúnmente en industrias como la automotriz, aeroespacial y electrónica.

Recubrimiento en polvo: El recubrimiento en polvo consiste en aplicar un polvo seco a la superficie de una pieza, que luego se calienta para formar una capa protectora y duradera. El recubrimiento en polvo proporciona una excelente resistencia a la corrosión, resistencia al impacto y una amplia gama de opciones de color. Es de uso común en industrias donde se requiere un acabado decorativo y de larga duración.

Estos son solo algunos ejemplos de procesos comunes de acabado de superficies. Cada proceso ofrece beneficios únicos y se elige en función de las propiedades de superficie deseadas, los requisitos funcionales y las aplicaciones específicas de la industria.

¿Es caro anodizar aluminio?

Sí, el anodizado es un proceso costoso. Sin embargo, el costo de anodizar piezas de aluminio depende de algunos factores, como el espesor del recubrimiento, los tipos de anodizado, los servicios adicionales y las dimensiones de los componentes de los materiales de aluminio. Estos factores fueron explicados en el artículo.

Sí, puedes anodizar aluminio en casa. Hasta el momento se cuenta con el material necesario como tanques, químicos y electricidad estable con alto voltaje. Sin embargo, lo ideal es externalizar los servicios para obtener lo mejor en cuanto a calidad y estética.