El mecanizado es una parte básica de la industria manufacturera. Existen diferentes tipos de procesos de mecanizado, que se emplean para convertir las materias primas en productos y piezas terminados.

Entonces, ¿cuáles son los diferentes tipos de operaciones de mecanizado que se utilizan para fabricar productos y piezas? Continúe leyendo mientras brindamos información importante para comprender mejor las operaciones de mecanizado y sus tipos.

El objetivo principal del mecanizado es producir piezas o componentes precisos y exactos para una amplia gama de industrias, incluidas la automotriz, aeroespacial, electrónica, médica y muchas otras. El mecanizado se puede utilizar para crear piezas simples o complejas hechas de diversos materiales, como metal, plástico, madera y materiales compuestos.

Algunas operaciones de mecanizado comunes incluyen:

Torneado: Implica rotar la pieza de trabajo mientras una herramienta de corte elimina material para crear formas cilíndricas.

Fresado: utiliza cortadores giratorios para eliminar material de la pieza de trabajo y crear diversas formas, ranuras y agujeros.

Perforación: utiliza una broca giratoria para crear agujeros en la pieza de trabajo.

Rectificado: Un proceso de precisión que utiliza muelas abrasivas para lograr acabados superficiales finos y tolerancias ajustadas.

Mandrinado: Se utiliza para agrandar agujeros existentes o crear agujeros precisos en una pieza de trabajo.

Aserrado: Implica cortar materiales utilizando una hoja de dientes afilados.

Brochado: proceso especializado para cortar formas o perfiles complejos en la pieza de trabajo.

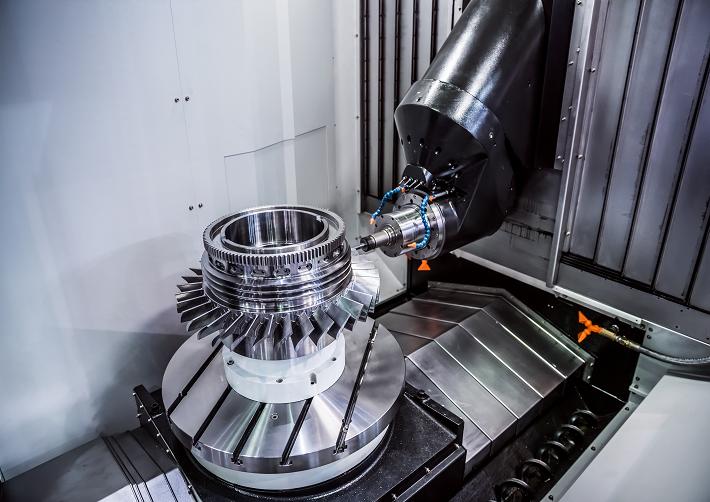

Mecanizado CNC (control numérico por computadora) es un enfoque moderno que utiliza máquinas controladas por computadora para ejecutar estas operaciones con alta precisión y repetibilidad. Las máquinas CNC están programadas con instrucciones que guían los movimientos de las herramientas para crear la pieza deseada.

El mecanizado es una técnica de fabricación fundamental y esencial que juega un papel crucial en la producción de una amplia gama de productos que utilizamos en nuestra vida diaria. Su precisión, versatilidad y capacidad para trabajar con una variedad de materiales lo convierten en el método preferido para crear componentes personalizados y de precisión.

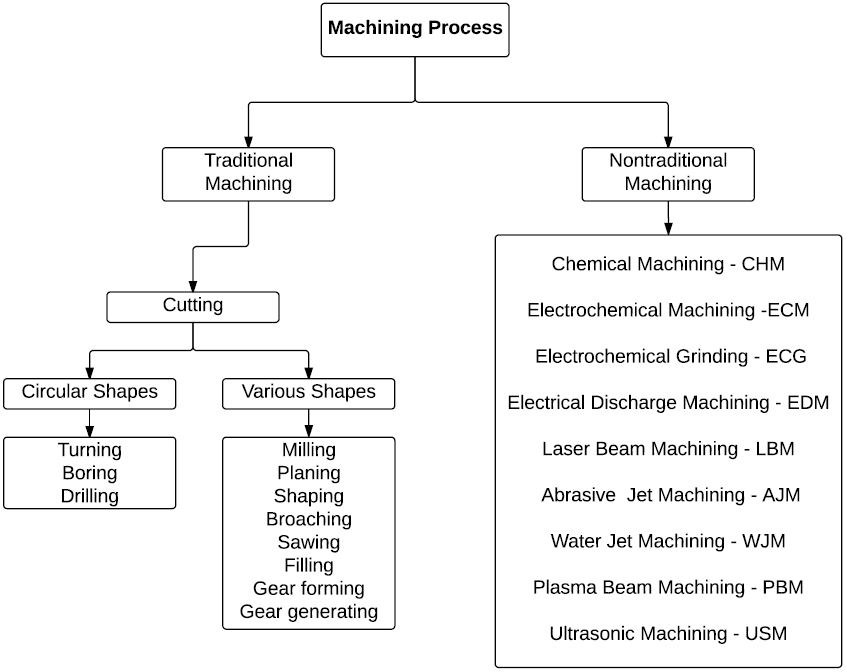

Hay dos tipos principales de operaciones de mecanizado; convencional y no convencional. Además, estos dos tipos principales tienen otros subtipos para lograr el producto final deseado. Examinemos estas operaciones de mecanizado con más detalle.

También conocido como mecanizado tradicional en la fabricación, este proceso implica el uso de herramientas de corte para eliminar el exceso de material de una pieza de trabajo en contacto directo. Además, esta operación de mecanizado se produce cuando la herramienta de corte interactúa directamente con la pieza de trabajo.

Además, existen diferentes tipos de mecanizado convencional, e incluyen;

En el proceso de torneado, la herramienta de corte permanece estacionaria mientras la pieza de trabajo gira. Además, es una operación de torno e implica la eliminación del exceso de material de una pieza de trabajo con la ayuda de una herramienta de corte. Además, la herramienta de corte funciona a lo largo de dos ejes de movimiento, creando cortes con ancho y profundidad precisos.

Además, el proceso de torneado funciona muy bien para mecanizar la parte interior o exterior de un material. El torneado realizado en la parte exterior del material se conoce como refrentado, mientras que el realizado en el interior se conoce como mandrinado.

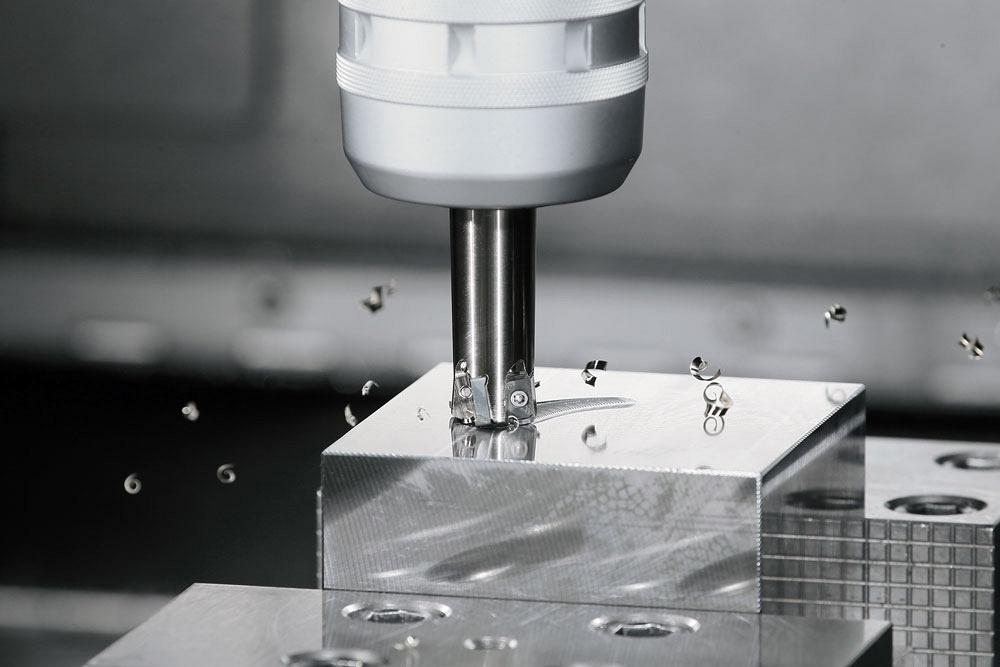

El fresado es un proceso de mecanizado que implica el uso de cortadores giratorios para eliminar material de una pieza de trabajo. Además, existen dos tipos principales de operaciones de fresado; planeado y fresado de losas.

El fresado frontal es un proceso de fabricación de mecanizado utilizado para alisar o aplanar la superficie de las piezas de trabajo. Por el contrario, el fresado de losas es ideal para mecanizar una superficie plana ancha. También implica realizar cortes planos en la superficie de una pieza de trabajo utilizando los bordes periféricos de la fresa.

Además, este es uno de los tipos de mecanizado que implica un proceso complejo y, a menudo, requiere una variedad de cortadores especiales para realizar las tareas. Sin embargo, las empresas de mecanizado como RapidDirect ofrecen Servicios de fresado CNC de 3 y 5 ejes, con piezas fresadas con una tolerancia de hasta 0.02 mm.

La perforación implica el uso de brocas (herramientas de corte multipunta) para producir agujeros cilíndricos en materiales sólidos. Además, las brocas utilizadas para este procedimiento cuentan con dos canales en espiral. Estos canales, también conocidos como flautas, evacuan las virutas o virutas del orificio a medida que la broca avanza hacia el material.

Además, los orificios creados por este taladro a menudo ayudan al ensamblaje de las piezas. Además, la perforación se aplica primero antes de roscar, escariar o perforar para crear orificios roscados o llevar la dimensión de un orificio dentro de una tolerancia aceptable. Esto hace que esta operación sea una de las más importantes entre los otros tipos de proceso de mecanizado.

El rectificado es uno de los tipos de procesos de mecanizado ideales para mejorar el acabado de la superficie de una pieza mecanizada y ajustar su tolerancia. Además, el proceso produce piezas con formas, acabados y tamaños idénticos. También es el primer paso en operaciones de acabado posteriores como bruñido, lapeado y superacabado.

Además, existen dos tipos principales de trituradoras; Amoladoras superficiales y amoladoras cilíndricas. Las amoladoras de superficie eliminan pequeñas cantidades de materiales de superficies planas, pero las amoladoras cilíndricas eliminan materiales de formas cilíndricas.

El aserrado tiene como objetivo crear longitudes más cortas a partir de formas, barras y otros materiales extruidos, realizado por máquinas cortadoras. Además, los ingenieros utilizan diferentes máquinas cortadoras para aserrar, entre ellas; sierras eléctricas, sierras circulares y sierras de disco abrasivo.

Además, la velocidad de la cinta de sierra para aserrar depende del material. Por ejemplo, los materiales más blandos como las aleaciones de aluminio requieren una velocidad de corte de 1000 fpm o más. Por otro lado, algunas aleaciones de alta temperatura requieren una velocidad de corte más lenta, de 30 fpm.

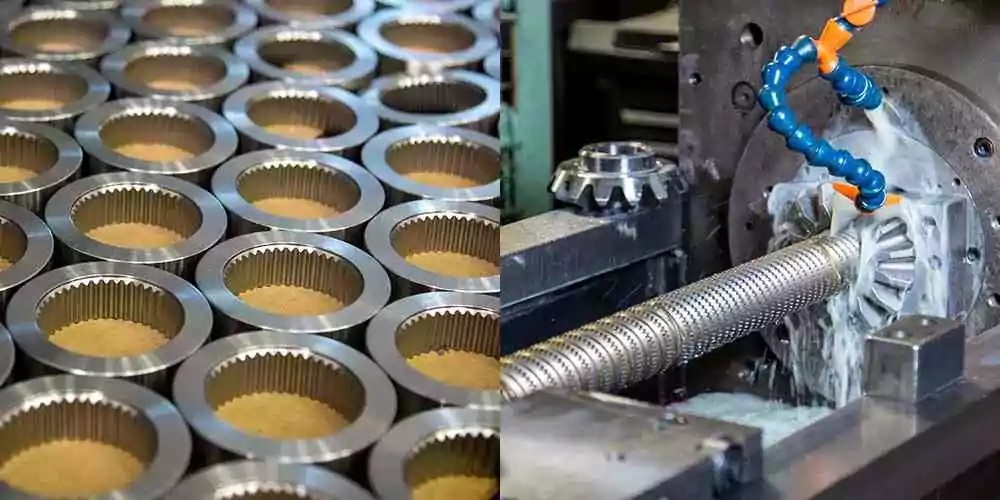

El brochado implica el uso de una brocha para producir agujeros cuadrados, agujeros estriados, chaveteros y otras formas. Además, una brocha es una herramienta con muchos dientes dispuestos en secuencia, similar a una lima. Sin embargo, se diferencia de una lima en que una brocha tiene dientes desiguales, mientras que una lima consta de dientes del mismo tamaño.

Hay dos tipos de brochado; brochado de tracción y brochado de empuje. Las máquinas de tipo prensa vertical son ideales para usar en brochado de empuje, mientras que las máquinas de tipo prensa vertical u horizontal son ideales para usar en brochado de tracción.

Además, cuando se tira o se empuja más allá de una superficie o a través de un orificio guía, una brocha realiza una serie de cortes cada vez más profundos. Además, la velocidad de corte de una brocha depende de la resistencia del material. Por ejemplo, las velocidades de corte suelen ser tan altas como 50 fpm para metales más blandos y tan bajas como 5 fpm para metales de mayor resistencia.

El cepillado es ideal para grandes superficies planas, especialmente superficies que aún se rasparían como método de acabado. Además, para reducir los costos de mecanizado, los fabricantes a veces agrupan piezas pequeñas para una planificación simultánea.

Este tipo de pmecanizado de recisióng El proceso no requiere contacto con la pieza de trabajo para quitar material de ella. En otras palabras, las máquinas utilizadas en este proceso no requieren contacto directo con el material de corte. Existen diferentes tipos de procesos de mecanizado no convencionales, entre ellos;

El proceso de electroerosión (Mecanizado por descarga eléctrica), también conocido como mecanizado por chispa, inmersión, erosión por hilo o quemado de hilo, implica la eliminación de material mediante erosión. Además, este proceso no requiere contacto directo entre la pieza de trabajo y la herramienta, lo que lo hace ideal para materiales de mecanizado débil y propensos a deformarse.

Además, el mecanizado por descarga eléctrica es perfecto para cortar materiales exóticos extremadamente duros y desafiantes con niveles de tolerancia extremadamente estrechos. Aunque la velocidad de eliminación de material es lenta con la electroerosión, los productos o piezas fabricados requieren poco o ningún pulido.

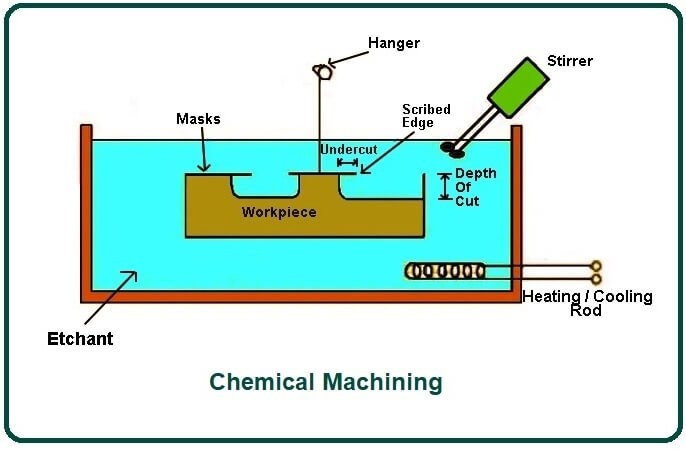

El mecanizado químico implica sumergir una pieza de trabajo en un tanque que contiene una solución química (grabador). El grabador utilizado para este proceso suele ser una mezcla de ácidos químicos fuertes que reaccionan con el metal: sumergir el metal en el grabador da como resultado la disolución uniforme del metal de la pieza de trabajo. Además, para que un proceso de mecanizado químico sea exitoso, se requiere un tanque, un serpentín de calentamiento, un agitador y una pieza de trabajo.

Además, este proceso es ideal para mecanizar materiales duros, quebradizos y otros materiales difíciles de mecanizar. El costo de las herramientas aquí también es muy bajo y las piezas o productos producidos están libres de rebabas. Además, el uso de este proceso para el mecanizado ahorra tiempo, ya que la tasa de eliminación de material es bastante alta.

ECM, también conocido como galvanoplastia inversa, elimina materiales en lugar de agregarlos, a diferencia de la galvanoplastia. Es similar al mecanizado por descarga eléctrica en el sentido de que implica el paso de una alta corriente entre los electrodos y un líquido conductor. La diferencia es que no hay producción de chispas, ni desgaste de herramientas, ni transferencia de tensiones térmicas o mecánicas. Además, con ECM se puede lograr un acabado superficial de espejo y una alta tasa de remoción de material.

Debido al alto costo inicial de configurar ECM, es ideal para la producción en masa. También es un proceso de mecanizado versátil, ideal para mecanizar metales y aleaciones extremadamente duros, así como formas extrañas, tamaños pequeños y agujeros profundos.

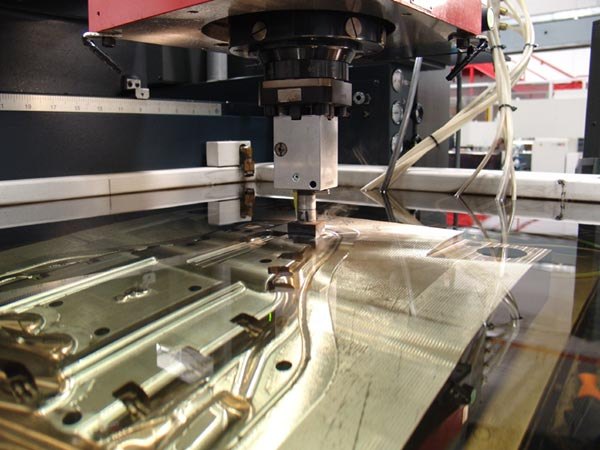

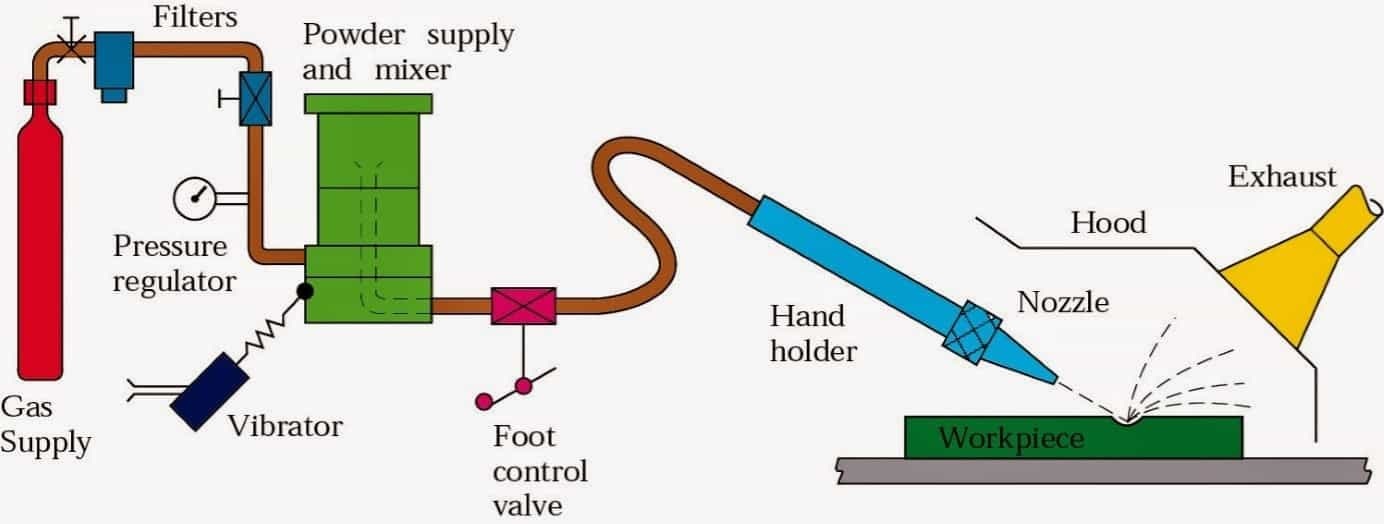

Este tipo de proceso de mecanizado no convencional consiste en golpear una pieza de trabajo con un chorro de partículas abrasivas a alta velocidad. Cuando estas partículas abrasivas presurizadas con gas o aire golpean la pieza de trabajo repetidamente, provocan que se aflojen pequeños fragmentos del material. Posteriormente, el chorro arrastra estas piezas sueltas de la pieza, exponiendo una superficie nueva al impacto de las partículas abrasivas.

Además, la flexibilidad de usar este proceso para el mecanizado es una de las principales ventajas que tiene sobre otros procesos. Además, la manguera utilizada en este proceso puede transportar el material abrasivo a cualquier parte de la pieza de trabajo para su mecanizado. Esto incluye piezas que normalmente serían inaccesibles para otros procesos de mecanizado.

Además, el mecanizado por chorro abrasivo también produce poco calor, lo que da como resultado una distorsión mínima de los productos y piezas fabricados mediante este proceso. También es ideal para eliminar líneas de separación de piezas moldeadas por inyección y marcas de grabado en material que será permanente. Además, funciona muy bien para cortar láminas metálicas, mecanizar aleaciones resistentes y desbarbar plásticos.

Se requieren varias partes para el éxito de este proceso de mecanizado, que incluyen;

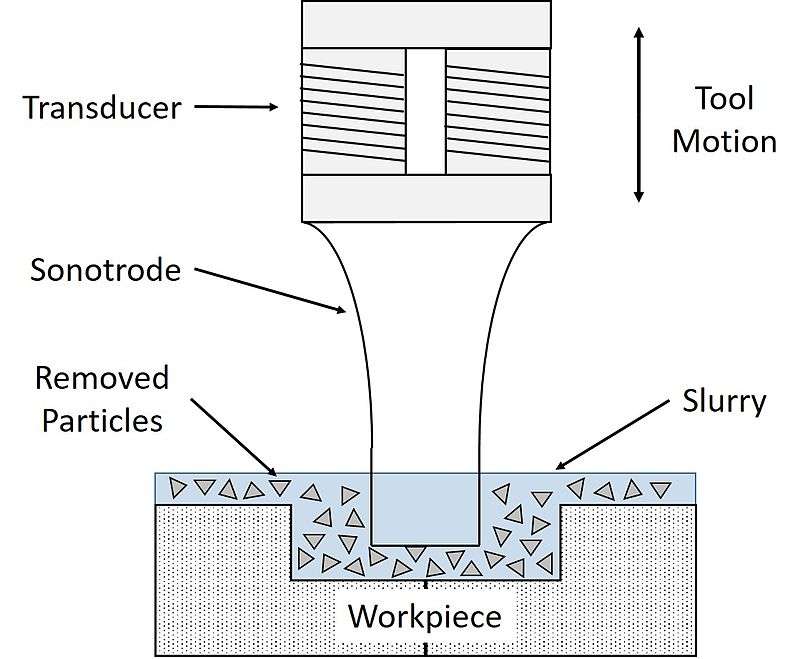

El proceso de mecanizado ultrasónico elimina material de la superficie de la pieza mediante vibraciones de baja amplitud y alta frecuencia. Además, este proceso ocurre en presencia de finas partículas abrasivas mezcladas con agua para formar una suspensión. El tamaño de grano de las partículas difiere, a menudo oscilando entre 100 y 1000.

Además, el mecanizado ultrasónico utiliza tamaños de grano más pequeños (números de grano más altos) y menos calor para producir acabados superficiales suaves. este tipo de operación de mecanizado es ideal para su uso en materiales que tienen una alta dureza o una naturaleza quebradiza. Además, su movimiento vibratorio hace que las formas de agujeros se corten fácilmente.

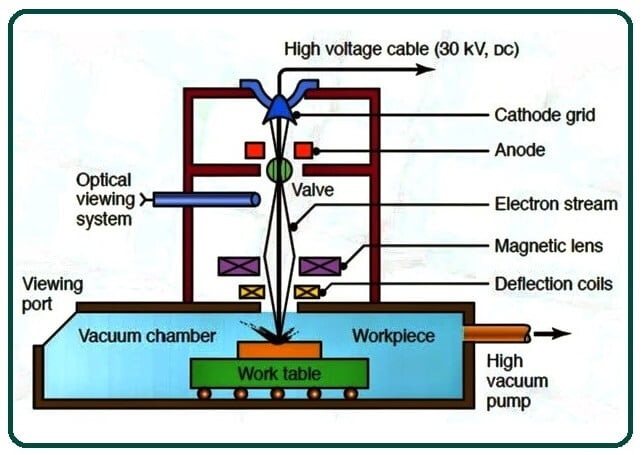

EBM implica enfocar y concentrar electrones en un pequeño punto en un material metálico. Es ideal para mecanizar materiales muy duros o quebradizos que no se pueden mecanizar con las técnicas de mecanizado convencionales.

Además, EBM requiere menores costos de herramientas y configuración. Además, no existen restricciones geométricas cuando se mecaniza con este proceso, lo que da como resultado el mecanizado de orificios muy pequeños con una precisión excelente. Por lo tanto, EBM es un excelente proceso para el microacabado.

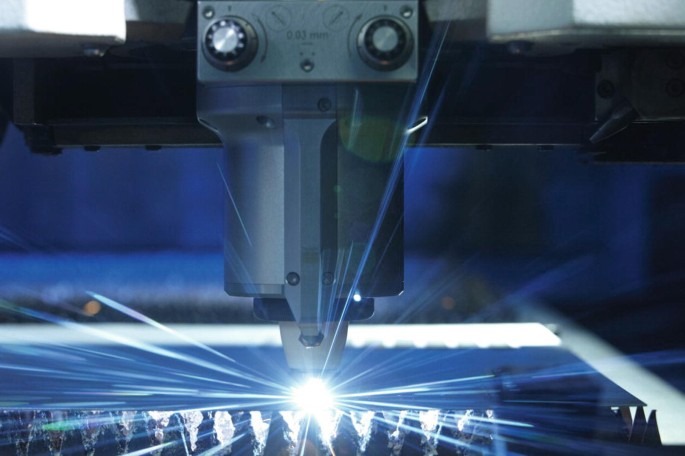

El proceso de mecanizado por rayo láser (LBM) implica el uso de un rayo láser y energía térmica para eliminar materiales de una pieza de trabajo. Además, LBM es ideal para usar tanto en procesos de taladrado como de corte. Puede mecanizar agujeros muy pequeños o cortar geometrías complejas en materiales duros.

Además, LBM es ideal para usar tanto en procesos de taladrado como de corte. También funciona muy bien para corte o grabado parcial, recorte de metal de acero, recorte de resistencia y supresión.

Además, LBM tiene una velocidad de corte rápida y la capacidad de cortar ángulos poco profundos. Hace que la automatización de patrones de corte complejos sea bastante fácil. No se produce desgaste ni rotura de la herramienta durante el mecanizado con LBM, ya que es un proceso sin contacto.

A estas alturas, es posible que haya adquirido un conocimiento profundo de los diferentes tipos de procesos de mecanizado y haya descubierto sus respectivas ventajas. ¿Necesita piezas mecanizadas a medida con geometrías complejas en el menor tiempo posible? Entonces RapidDirect es el socio de fabricación ideal para usted.

Fuerd brinda servicios de mecanizado y realizamos mecanizado tanto convencional como no convencional. Contamos con expertos profesionales en mecanizado, más de 150 juegos de máquinas CNC de 3, 4 y 5 ejes y otras máquinas, lo que garantiza una entrega rápida y productos de la más alta calidad. Independientemente de las técnicas de mecanizado que requiera su producto, siempre cumpliremos.

Ofrecemos análisis y comentarios gratuitos y automáticos de DFM, así como cotizaciones en línea instantáneas de CNC. Además, siempre estamos disponibles para responder a sus preguntas y revisar su diseño con nuestro soporte de ingeniería las 24 horas del día, los 7 días de la semana. Por lo tanto, comuníquese con RapidDirect hoy mismo para conocer sus necesidades de mecanizado.

Hay muchas diferencias entre el mecanizado convencional y no convencional. Estas son las principales diferencias entre estos dos tipos.

El mecanizado no convencional produce piezas con un mejor acabado superficial que el mecanizado convencional. Esto se debe a la alta exactitud y precisión del proceso de mecanizado. Por otro lado, el mecanizado convencional conduce a la fabricación de productos que son menos exactos y precisos que los producidos por métodos no convencionales.

El mecanizado no convencional puede cortar cualquier material independientemente de su dureza, por lo que es ideal para mecanizar materiales muy duros y quebradizos. Por otro lado, para el mecanizado convencional, la materia prima no debe ser más dura que la herramienta de corte, lo que la hace ideal para el mecanizado de materiales más blandos como el latón, el acero dulce y el aluminio 6061.

En comparación con el mecanizado no convencional, el mecanizado convencional es un proceso más lento. Mientras que los procesos de mecanizado no convencionales como ECM pueden ocurrir en segundos, los procesos de mecanizado convencionales como fresado y torneado tardan más. Además, esta experiencia de velocidad de mecanizado más lenta con el mecanizado convencional se debe al contacto entre la herramienta y la pieza de trabajo. Este contacto genera fricción, lo que hace que las operaciones de mecanizado convencionales sean un poco más lentas que sus contrapartes no convencionales.

El uso de un proceso de mecanizado no convencional conduce a la producción de piezas más precisas. La razón es que mecanizar de forma convencional produce virutas. Además, estas virutas a menudo conducen a la desviación de la herramienta de corte cuando se acumulan, lo que reduce la precisión del proceso de mecanizado.

En el mecanizado convencional se necesita una herramienta de corte física, ya que el corte requiere contacto directo. Además, este contacto también reduce la vida útil de la herramienta. Por el contrario, en el mecanizado no convencional, la herramienta de corte no es un requisito importante.

El mecanizado convencional y no convencional son los dos tipos principales de operaciones de mecanizado. Aquí discutimos los subtipos de mecanizado bajo estos dos tipos y las diferencias entre ellos.

NINGBO FUERD MECÁNICO CO., LTD

Pagina web: https://www.fuerd.com