Precisión mejorada en fundición a presión mediante control avanzado de temperatura del molde

In morir fundición, donde los productos son fundamentales en industrias como fabricación automotrizDesde entonces, ha surgido la búsqueda de una mayor eficiencia de producción, una calidad superior del producto, una vida útil prolongada del molde y rentabilidad. Esta creciente demanda subraya la necesidad de una regulación precisa de la temperatura del molde junto con una mayor inteligencia y automatización de procesos.

Lograr un equilibrio térmico óptimo: El equilibrio térmico de los moldes influye profundamente en la calidad de la fundición, la longevidad del molde y la eficiencia general de la producción en procesos de fundición a presión. Los métodos de control manual convencionales para la regulación de la temperatura, si bien dependen de la experiencia humana, a menudo carecen de repetibilidad y resultan ineficientes. Además, las intervenciones manuales dificultan la detección oportuna de cambios de parámetros o fallas emergentes, lo que genera frecuentes desechos de productos y pérdidas sustanciales.

Los métodos tradicionales de enfriamiento de moldes se basan principalmente en canales de agua de enfriamiento y puntos de enfriamiento localizados. Sin embargo, la gestión manual del flujo de agua de refrigeración, los ajustes de presión y las condiciones de monitoreo basadas en la experiencia a menudo resultan en temperaturas inestables del molde, lo que afecta tanto el rendimiento del producto como la eficiencia de la producción. Además, las temperaturas desequilibradas del molde pueden causar problemas como que el aluminio se pegue, lo que requiere paradas frecuentes del molde para pulir y afecta negativamente la eficiencia y la calidad del producto. Por el contrario, temperaturas inadecuadas del molde pueden provocar problemas de flujo de aluminio fundido, lo que resulta en defectos como cierres en frío.

Además, el uso continuo de agua de refrigeración provoca una caída de la temperatura posterior a la apertura del molde, junto con una alta tensión en la superficie del molde, lo que puede provocar grietas en la superficie. Para abordar estos desafíos, ha surgido un novedoso sistema de control de temperatura del molde, la "Isla de control de temperatura".

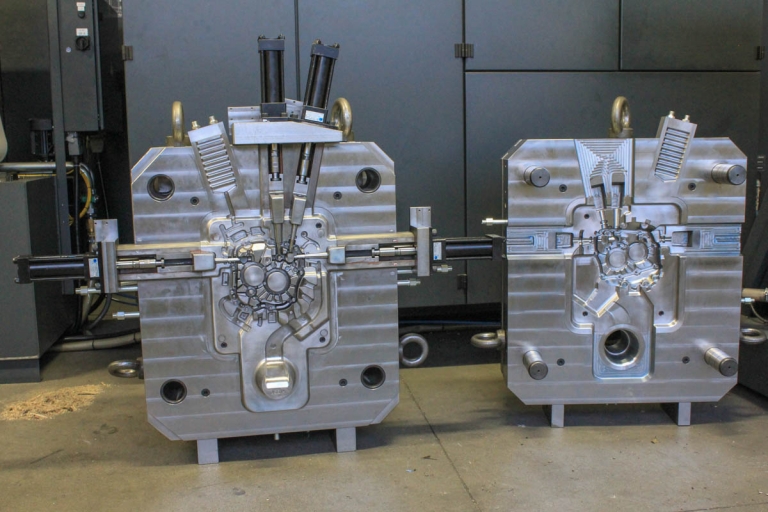

Componentes de la isla de control de temperatura: Este innovador sistema consta de una máquina de agua pura, un enfriador, un tanque de agua intermedio, un enfriador de núcleo fino y un enfriador de molde de alta presión. El uso de agua pura garantiza la calidad del agua, mientras que un sistema de circulación cerrado independiente evita bloqueos en las tuberías de refrigeración debido a problemas de calidad del agua. El sistema utiliza métodos de enfriamiento atmosférico y de alta presión, cada uno con funciones de enfriamiento intermitente, lo que permite un control preciso de la temperatura.

Flujo de trabajo operativo: Durante la producción automatizada de fundición a presión, la isla de control de temperatura recibe señales como "inicio de inyección" o "molde bloqueado" de la máquina de fundición a presión. Luego regula el flujo de agua de refrigeración según los requisitos del proceso preestablecidos, y cada circuito de refrigeración se puede controlar individualmente en cuanto a ajustes de encendido/apagado, sincronización, retraso y caudal. Después del proceso de enfriamiento, la purga automatizada de aire comprimido elimina el agua de enfriamiento residual, evitando posibles problemas de porosidad.

Ventajas de las Islas de Control de Temperatura: El sistema de refrigeración cerrado e independiente que utiliza agua pura previene eficazmente los bloqueos de las tuberías de refrigeración, mientras que el control personalizado para diferentes zonas optimiza la regulación de la temperatura y reduce los defectos. El enfriamiento intermitente minimiza las caídas de temperatura después de la apertura del molde, lo que extiende la vida útil del molde. Además, el almacenamiento eficiente de parámetros facilita transiciones rápidas de producción durante los cambios de molde, lo que reduce el tiempo de inactividad y mejora la eficiencia.

Conclusión: Los métodos de enfriamiento tradicionales a menudo tienen problemas con un control dividido y eficiente en moldes complejos. Las islas de control de temperatura ofrecen una regulación de temperatura precisa adaptada a la estructura del producto y del molde, mejorando la calidad, la eficiencia y la utilización de recursos en los procesos de fundición a presión. A medida que avanza la industria de la fundición a presión, soluciones como la isla de control de temperatura ejemplifican su compromiso con la automatización, la inteligencia y la producción de alta calidad.