Proceso de galvanoplastia

La galvanoplastia es una proceso de acabado que tiene aplicaciones en una amplia gama de industrias. Este proceso mejora la apariencia y las propiedades de las piezas. Inicialmente, los metales solo se pueden galvanizar con otros metales, pero con el reciente avance tecnológico, también está disponible la mejora de los no metales con este proceso.

Además, la galvanoplastia puede combinar las propiedades deseables de ciertos metales con otros materiales. Estas propiedades a menudo incluyen resistencia, abrasión, apariencia, resistencia a la corrosión y conductividad eléctrica. Además, este proceso tiene como objetivo potenciar o mejorar las propiedades del material. El material puede ser metales, plástico o incluso madera.

Aparte de esta información anterior, ¿cómo funciona la galvanoplastia? ¿Qué materiales metálicos son ideales para usar en este proceso? ¿Cuáles son las ventajas y desventajas de este proceso de enchapado? Siga leyendo mientras brindamos respuestas a estas preguntas y otras cosas importantes que necesita saber sobre el proceso de galvanoplastia.

La galvanoplastia es un proceso de recubrimiento que existe desde principios del siglo XIX. Aunque ha habido avances en la tecnología utilizada, el proceso básico sigue siendo el mismo.

La galvanoplastia simplemente significa recubrir un objeto o un material con una capa o capas metálicas utilizando corriente eléctrica. Este proceso, también denominado electrodeposición, da como resultado la deposición de una fina capa de metal sobre un material. En consecuencia, este proceso tiene como objetivo alterar las propiedades físicas del material, también llamado sustrato.

Además, debido al proceso de galvanoplastia, el sustrato tiene un mejor atractivo estético, protección contra la corrosión y mayor resistencia al desgaste o mayor espesor.

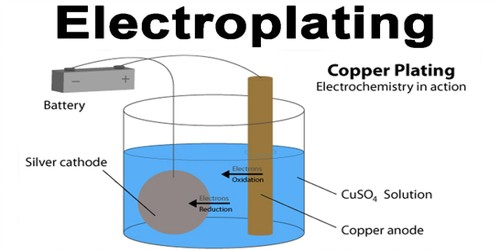

La galvanoplastia funciona disolviendo y depositando un metal sobre otra superficie a través de una corriente eléctrica. Hay cuatro componentes principales de este proceso.

Entonces, ¿cómo se hace la galvanoplastia? A continuación se muestran los pasos de la galvanoplastia.

Coloque el ánodo (metal) y el cátodo (sustrato) en la solución de recubrimiento o electrolito. Posteriormente, introducir electricidad al montaje a través del ánodo.

En consecuencia, al introducir electricidad en el ánodo, se produce la oxidación. El resultado forma la disolución de átomos metálicos en la solución de recubrimiento como iones positivos (cationes). Además, la corriente en el circuito provoca el movimiento de los iones metálicos (iones cargados positivamente) hacia el sustrato cargado negativamente. Esto da como resultado la deposición de una fina capa de metal sobre el sustrato.

Además, para que el proceso de galvanoplastia sea exitoso, recuerde siempre los siguientes puntos. En primer lugar, la calidad de la corriente eléctrica afecta el proceso de recubrimiento. La calidad aquí incluye el nivel de voltaje y el tiempo de aplicación de la corriente eléctrica.

En segundo lugar, la composición química del electrolito y su temperatura también determinan la eficacia del proceso. Por último, considere siempre la posición del ánodo con respecto al cátodo. Esto se debe a que la distancia que recorren los iones metálicos disueltos para llegar al sustrato también determina la eficacia del recubrimiento.

Sin embargo, para que el enchapado sea óptimo, los ingenieros deben cumplir con estas precauciones.

Hay diferentes tipos de métodos de galvanoplastia para emplear al recubrir un sustrato. Éstas incluyen:

Analicemos estos métodos con más detalle.

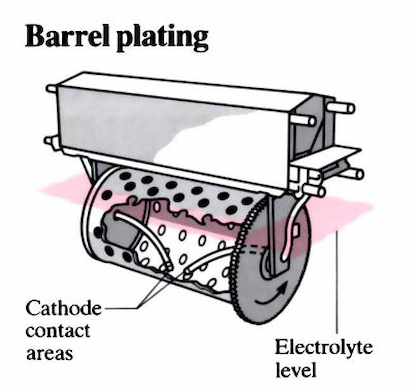

Esta rotación hace que el sustrato dentro del barril se mueva, lo que facilita la aplicación uniforme del metal de recubrimiento. En consecuencia, los ingenieros utilizan este tipo para lograr una mayor resistencia a la corrosión y una mejor apariencia del sustrato. De la misma manera, los ingenieros también utilizan revestimientos en barril para mejorar la resistencia del sustrato al desgaste.

Además, dado que permite la adición de más de un sustrato dentro del barril, proporciona un medio más económico para enchapar piezas de gran volumen. Esto hace que el enchapado en barril sea ideal para enchapar sujetadores y estampados. Por otro lado, el recubrimiento con este método lleva más tiempo ya que requiere una corriente eléctrica baja.

El enchapado en cremallera difiere del enchapado en barril. En este caso, los sustratos permanecen en un solo lugar. Este método no permite la libertad de movimiento que se ve en el recubrimiento de barriles. Además, implica el uso de bastidores metálicos con los sustratos fijados a los bastidores con dedos elásticos, alambres o tornillos. Como resultado, el sustrato permanece inmóvil al sumergirse en el electrolito.

Además, es importante tener en cuenta que los ingenieros emplean el enchapado en bastidor cuando trabajan con piezas delicadas. En otras palabras, es posible que a las piezas les resulte difícil soportar la experiencia de volteo del revestimiento de barril.

Además, el enchapado en bastidor también es ideal para usar cuando el sustrato es grande o complejo. Es la elección del ingeniero cuando un acabado de alta calidad es importante, dándole aplicación en servicios y electrónica, automotor así como artilugios militares y de defensa.

Por otro lado, el enchapado en bastidor requiere mucha mano de obra para tener éxito, por lo que es bastante costoso. No obstante, este método de recubrimiento garantiza la protección contra daños a los sustratos durante el proceso de recubrimiento.

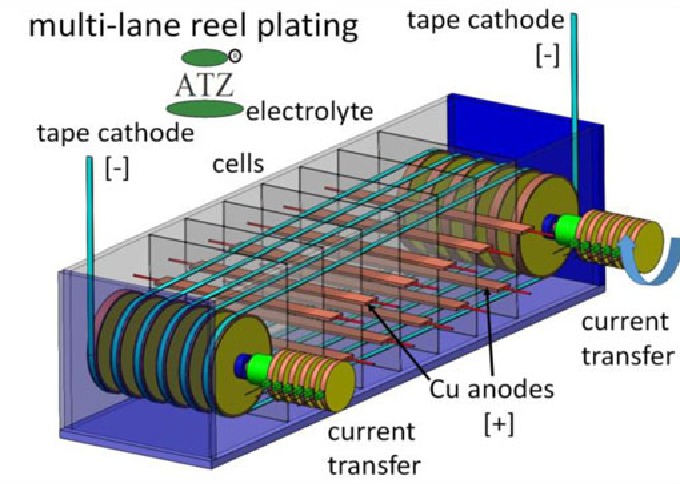

El enchapado de carrete a carrete es económico y eficiente. Es un método de recubrimiento único porque permite la deposición selectiva de metales sobre un sustrato. A menudo utilizado para enchapar tiras de productos fabricados o estampados, el enchapado de carrete a carrete ofrece a los ingenieros más beneficios que otros tipos de enchapado.

Hay diferentes tipos de chapado de bobina a bobina;

Por lo general, el revestimiento de carrete a carrete es ideal para usar cuando desea enchapar un área de sustrato en particular. Además, tiene una alta tasa de recubrimiento y ofrece mayor conductividad y durabilidad a los sustratos. Los materiales chapados con este método también son duraderos y resistentes a la corrosión. Además, este método de enchapado, cuando se usa en trabajos de gran volumen, también ahorra costos.

El proceso de galvanoplastia puede ocurrir con un metal o una combinación de metales. Hay muchos metales que los ingenieros usan para este proceso. Sin embargo, a continuación se encuentran los metales más comunes utilizados.

Ahora que sabemos más sobre la galvanoplastia y por qué es importante para los ingenieros y fabricantes, analicemos sus ventajas y desventajas.

La galvanoplastia tiene aplicaciones en una amplia gama de industrias. Examinemos algunos de ellos.

Los componentes de las aeronaves a menudo están sujetos a una amplia variación de temperatura, por lo que el revestimiento ayuda a aumentar su vida útil. Además, mejora la resistencia al desgaste del metal base.

Para lograr un acabado estético, las empresas automotrices aplican metales galvánicos como el cromo y el níquel a varias piezas de automóviles y motocicletas.

Las herramientas médicas y dentales, como fórceps e implantes, incluidas las articulaciones de reemplazo, los tornillos y las placas, vienen con piezas galvanizadas. Esta capa los hace más resistentes a la corrosión.

Dado que la producción de un prototipo de piezas metálicas personalizadas o de bajo volumen tradicionalmente es bastante costosa, los fabricantes ahora combinan el proceso con la impresión 3D al crear prototipos. De esa manera, ahorrando costos y tiempo.

La galvanoplastia de objetos para la transmisión de energía eléctrica o solar ayuda a mejorar en gran medida su conductividad. Además, mejora su durabilidad.

Esta es probablemente la industria con mayor aplicación de este proceso. Los fabricantes confían en este proceso para mejorar la apariencia y durabilidad de las joyas, como pulseras, anillos, colgantes, etc.

Todo proceso de galvanoplastia requiere electrólisis como base. Sin embargo, lo que diferencia un proceso de galvanoplastia de otro es la solución empleada durante el proceso, así como la experiencia del profesional. Si necesita piezas de metal con acabado galvánico, nuestra estricta garantía de calidad le garantiza que obtendrá piezas de metal de alta calidad con un acabado y una estética sobresalientes. Además, puede obtener una cotización de nuestro plataforma en línea y .

El proceso de galvanoplastia es una tecnología que existe desde hace mucho tiempo. Ayuda en la producción de piezas que tienen propiedades mejoradas y son duraderas y estéticamente agradables. Para que la galvanoplastia tenga éxito, se requiere un ánodo, un cátodo, un electrolito y una fuente de alimentación.

NINGBO FUERD MECÁNICO CO., LTD

Pagina web: https://www.fuerd.com