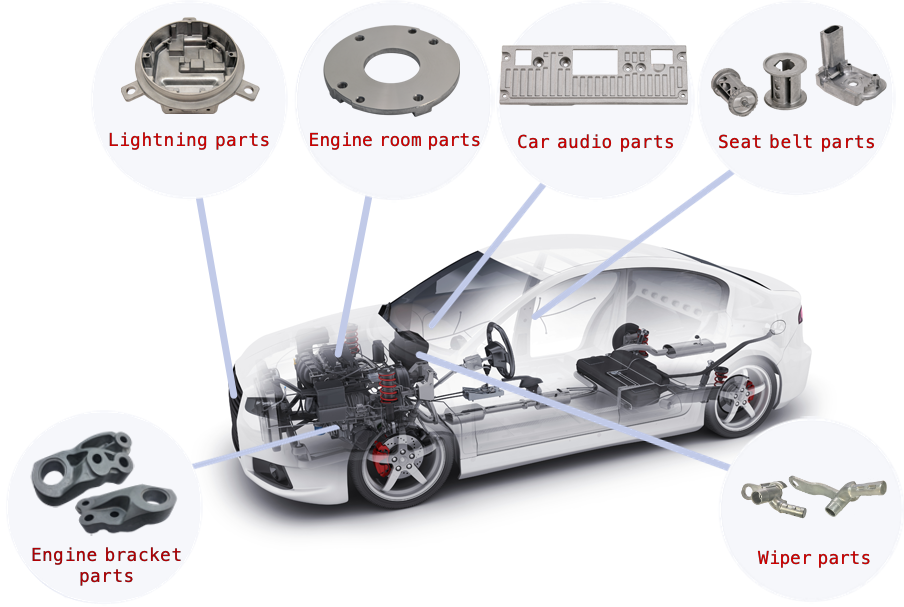

Proceso de piezas de fundición a presión de aleación de aluminio automotriz

Con el desarrollo de los automóviles ligeros,

piezas de fundición de aluminio para automóviles han recibido una gran atención y un rápido desarrollo de las industrias automotrices nacionales y extranjeras. Las piezas de fundición de automóviles se refieren a los componentes de carga y soporte de carga en los automóviles, que están estrechamente relacionados con la seguridad automotriz. Los componentes estructurales a menudo se conectan con otros componentes para formar marcos de alta resistencia que resisten la deformación. Este tipo de componente estructural suele tener características como tamaño grande, pared delgada y estructura compleja. Debido a la necesidad de garantizar la seguridad fiable del automóvil durante la conducción, también existe un alto requisito para el rendimiento mecánico de los componentes estructurales del automóvil.

Aquí hay una breve introducción a todo el proceso de producción de un componente estructural de aleación de aluminio grande, que proporciona una referencia para los lectores.

1. Producción en bruto

Todas las empresas europeas de vehículos tienen filiales de fundición responsables de la investigación, el desarrollo y la producción de piezas fundidas grandes y complejas. Para reducir costos, subcontratan los procesos de procesamiento restantes a empresas de "procesamiento posterior" para la producción. Este método de producción ha refinado la división del trabajo en el mercado y mejorado la especialización y automatización de la producción de componentes automotrices.

1.2 Embalaje y Transporte

Como usuario final del producto, la fábrica de vehículos ha diseñado un marco de material exclusivo basado en la forma del producto y el tamaño del vagón del camión. Las piezas se fijan en el marco mediante mecanismos de sujeción para evitar el contacto mutuo y la colisión, lo que garantiza la economía y la seguridad de la materia prima durante el transporte. El camión para el transporte de piezas utiliza camiones con caja de cortina lateral estándar, que se utilizan junto con plataformas de carga y descarga. El desmontaje de las cortinas laterales del vagón es sumamente cómodo, pudiendo descargarse tanto los laterales como la parte trasera. El cuerpo y la parte delantera del automóvil se pueden separar, y el conductor no necesita esperar el tiempo de carga y descarga; Todo esto mejora la seguridad y la eficiencia del transporte.

2. Procesamiento posterior al procesamiento

2.1 Inspección de entrada

Después de que el camión con caja ingresa a la fábrica, se usa una carretilla elevadora para descargar el marco de material lleno de piezas en blanco al área de amortiguamiento del punto de carga de la línea de producción. Los trabajadores realizan inspecciones visuales contra el albarán de entrega y el formulario de inspección del personal para comprobar si hay defectos obvios de fundición y daños y contaminación durante el transporte.

2.2 Tratamiento térmico T7

Para mejorar las propiedades mecánicas, la resistencia a la corrosión, la estabilidad dimensional, el rendimiento de corte y el rendimiento de soldadura de las piezas fundidas, es necesario llevar a cabo un tratamiento térmico en las piezas brutas de fundición a presión. En términos generales, las piezas fundidas a presión ordinarias no pueden someterse a un tratamiento a alta temperatura debido a su alto contenido de gas. Debido a la expansión y acumulación de gases en la pieza fundida durante el tratamiento térmico a alta temperatura, la superficie de la pieza fundida forma burbujas y el alargamiento de la pieza fundida se reduce considerablemente. Debido al uso de fundición a presión de alto vacío, el contenido de gas en la fundición puede ser inferior a 15m1/100g, o incluso inferior a 100ml/7g, y se puede aplicar un tratamiento térmico T7 a la fundición. El tratamiento térmico TXNUMX puede mejorar significativamente la resistencia y dureza de las piezas fundidas simultáneamente.

2.3 Inspección y reparación de burbujas

Una vez que se completa el tratamiento de solución sólida, las piezas se transportan a la estación de inspección de burbujas para verificar si hay burbujas, el diámetro del tamaño de la burbuja, el tamaño del grupo de burbujas, la distancia de separación de las burbujas y el tamaño de la grieta. Los productos no calificados se determinan de acuerdo con los estándares de inspección. Las burbujas pequeñas en productos calificados se pueden golpear suavemente con un martillo para eliminar las burbujas. Después de completar el proceso de inspección y reparación de burbujas, escanee el código QR y cargue los datos en el sistema ERP.

2.4 Corrección y prueba

La deformación de las piezas ocurre principalmente durante el proceso de enfriamiento por enfriamiento con aire, y la deformación es muy pequeña durante el proceso de envejecimiento artificial posterior. Después del enfriamiento, las piezas de aluminio no solo no se endurecen antes de la formación de cristales, sino que se vuelven más blandas y plásticas que antes. Después del enfriamiento por aire, se les da forma y luego se envejecen artificialmente para estabilizar el tamaño de la pieza y reducir la deformación posterior.

2.5 Tratamiento térmico (tratamiento de estabilización)

Después del enfriamiento, la estructura de la pieza produce una solución sólida sobresaturada y la estructura metálica se encuentra en una estructura inestable. Debido a que este producto tiene altos requisitos de estabilidad dimensional, los cambios de forma y tamaño deben mantenerse dentro del rango especificado bajo la condición de uso a largo plazo, por lo que debe estabilizarse. Después de un envejecimiento artificial completo, precipita en forma de fase de refuerzo de Mg2Si para obtener piezas de alta tenacidad y alta resistencia.

Realice el tratamiento de envejecimiento manual de acuerdo con la temperatura y el tiempo determinados por el proceso y, una vez finalizado, marque manualmente la pieza de trabajo con un marcador permanente y un rotulador verde. Verifique las propiedades mecánicas de las piezas después del tratamiento térmico y use un chorro de agua para tomar muestras en la posición designada de las piezas, incluido el límite elástico, la resistencia a la tracción, la dureza Brinell y el rendimiento de remachado. El requisito de límite elástico es Rp0.2 ≥ 110MPa, resistencia a la tracción Rm ≥ 170MPa y elongación A ≥ 10%. Después del envejecimiento artificial completo, el término de fortalecimiento se precipita y la fuerza aumenta. El intervalo entre el mecanizado posterior y el tiempo de procesamiento no puede exceder las 72 horas.

2.6 Pulido automático

Todas las superficies de contacto, las superficies de contacto y las piezas de instalación deben estar lisas y sin rebabas. El proceso de pulido genera una gran cantidad de polvo y ruido, y el entorno es duro. La intensidad de trabajo es alta y, en situaciones de alta producción, se utilizan manos mecánicas para el pulido automático. El compartimento de pulido completamente cerrado aísla el polvo y el ruido. El sistema de eliminación de polvo asegura que el polvo del aire en el compartimiento se recolecte al 100%, y el polvo recolectado se agrega automáticamente al agua para formar una pasta y se transporta al carro de limpieza.

2.7 Mecanizado

El brazo robótico agarra la pieza de trabajo de la cinta transportadora y la coloca en el centro de mecanizado. Para igualar la capacidad de producción de 90 segundos por pieza, se equipan un total de 4 centros de mecanizado de alta velocidad de 5 ejes. La pieza de trabajo se puede sujetar una vez para completar el procesamiento de todas las superficies de mecanizado, agujeros profundos y roscado. Se procesan un total de 38 orificios pasantes, orificios ciegos y orificios roscados con un diámetro de 5.5 mm a 20 mm. El centro de mecanizado se selecciona para la fresadora vertical de 2000 ejes Chiron Mill 5. La selección de este equipo se basa principalmente en la eficiencia de la máquina herramienta, la precisión de los productos procesados y la confiabilidad de la máquina herramienta.

2.8 Limpieza

El proceso de limpieza también está automatizado, con el brazo robótico colocando las piezas mecanizadas en el soporte del rodillo transportador y corriendo automáticamente hacia la sala de limpieza. Utilice una solución de limpieza de 50 ℃ con un valor de pH de 7-11 para limpiar las piezas procesadas por la máquina a una presión de 3-4 bar. Luego, séquelos con aire comprimido caliente, recójalos con un brazo robótico y colóquelos en la estación de ensamblaje.

Asamblea 2.9

Antes del ensamblaje, se configura una estación de inspección manual para inspeccionar aleatoriamente los productos limpios y detectar los errores y la limpieza de la superficie de cada superficie mecanizada, orificio profundo y rosca.

Toda la pieza debe instalarse con 7 roscas internas, 2 (parte izquierda) o 4 (parte derecha) remaches ciegos, utilizando una instalación completamente automática, que consta de 3 brazos robóticos y un sistema de alimentación automático. El brazo robótico está equipado con un equipo de detección automática. Si se encuentran productos no conformes, se repararán manualmente.

2.10 Recubrimiento electroforético, empaque y envío

Para mejorar la resistencia a la corrosión y embellecer la apariencia, los productos que han pasado la inspección se limpian, recubren electroforéticamente y secan antes de tomar muestras y probar el espesor de la capa de recubrimiento, la morfología de la superficie, la adhesión, la resistencia a la corrosión y otros indicadores en diferentes partes. Después de la inspección final de fábrica, los productos con calidad calificada se empaquetan y envían a la fábrica de vehículos.

3. Resumen

En la actualidad, el post-tratamiento de

piezas de fundición de aleación de aluminio en China generalmente adopta el método de organizar la producción según las zonas funcionales, y todavía hay muy pocos productos fabricados utilizando líneas de producción dedicadas.

La premisa de la producción en línea dedicada es una gran producción de un solo producto, con ventajas tales como alta automatización, baja demanda de mano de obra (excluyendo los procesos de fundición y recubrimiento, que requieren solo 8 operadores por turno), alta eficiencia de producción (producto latido de 90 segundos por turno). pieza), calidad estable y desventajas como alta inversión, poca flexibilidad y altos requisitos para la producción organizacional y la gestión de equipos.

Debido a los altos costos laborales en la industria automotriz europea (el costo del empleador de los operadores ordinarios ha superado los 45000 euros por año) y está aumentando año tras año, con el fin de reducir los costos laborales y garantizar la calidad del producto, la fundición europea y el procesamiento posterior. las empresas se están desarrollando cada vez más hacia la informatización y la automatización de líneas dedicadas. La alta automatización permite a las empresas manufactureras europeas minimizar su dependencia de la mano de obra y sobrevivir en la feroz competencia del mercado mundial.

El proceso de procesamiento de las piezas fundidas a presión de aleación de aluminio para automóviles es diverso, lo que aumenta la dificultad de la gestión de la producción. Para lograr una mejora continua en la calidad, los objetivos de producción y la eficiencia de la producción, no solo se necesitan equipos modernos, sino también excelentes talentos técnicos y de gestión, actitudes rigurosas y métodos científicos modernos de gestión. Espero que este artículo pueda proporcionar algunas referencias útiles y referencias para empresas de procesamiento similares en China.

Ningbo Fuerd fue fundada en 1987 y es líder en servicio completo

herramientas de fundición a presión,

fundición a presión de aluminio,

fundición a presión de zinc,

y fundición por gravedad fabricante. Somos un proveedor de soluciones que ofrece una amplia gama de capacidades y servicios que incluyen soporte de ingeniería,

diseño,

moldescomplejo

Mecanizado CNC, impregnación, volteo, cromo, recubrimiento en polvo, pulido, montaje y otros servicios de acabado. Trabajaremos con usted como socios, no solo como proveedores.