Pros y contras de la fundición a presión

Fundición a presión, también conocida como

morir fundición, es un método de fundición en el que se vierte metal fundido en la cámara de presión para solidificar el líquido de aleación bajo presión y formarse gradualmente.

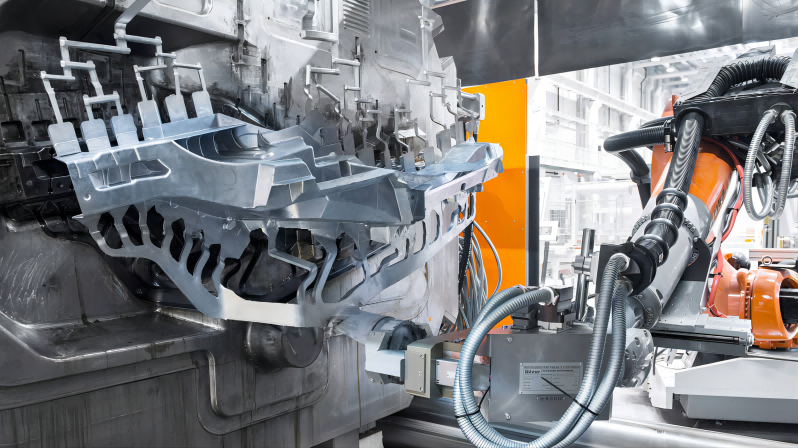

La fundición a presión es actualmente un método de proceso de moldeo importante para formar piezas fundidas de metales no ferrosos. Las características del proceso de fundición a presión son alta resistencia y dureza de las piezas fundidas, formas complejas, paredes delgadas de la fundición y una productividad extremadamente alta.

Moldes de fundición a presión son la clave para la producción de fundición a presión y la calidad de los moldes de fundición a presión lo determina.

La calidad y precisión de

piezas de fundición a presióny el diseño del molde afectan directamente la calidad y vida útil de los moldes de fundición a presión. Por lo tanto, el diseño de moldes es la clave para el avance de la tecnología de moldes y un factor importante en el desarrollo de moldes.

(1) Características de la fundición a presión

La alta presión y la alta velocidad son las dos características principales del proceso de llenado y conformado de aleaciones fundidas en fundición a presión. La relación de inyección comúnmente utilizada en la fundición a presión varía desde unos pocos megapascales hasta decenas de megapascales, a veces incluso hasta 500 MPa. Su velocidad de llenado generalmente está dentro del rango de 0.5 a 120 m/s, y su tiempo de llenado es muy corto, generalmente de 0.01 a 0.2 s, siendo el más corto de solo unas pocas milésimas de segundo. Por tanto, los productos elaborados con este método tienen ventajas únicas. Se pueden obtener piezas fundidas con paredes delgadas, formas complejas, pero contornos claros. El espesor mínimo de pared producido mediante fundición a presión es de 0.3 mm para la aleación de zinc; La aleación de aluminio es de 0.5 mm. El diámetro mínimo del orificio fundido es de 0.7 mm. El paso mínimo de la rosca fundida es de 0.75 mm. Para piezas con formas complejas que son difíciles o no pueden fabricarse mediante corte, incluso si la producción es pequeña, generalmente se utiliza la producción de fundición a presión, especialmente cuando es difícil de fabricar utilizando otros métodos de fundición o procesos de conformado de metales, la producción de fundición a presión. es el método más adecuado. Los requisitos de precisión dimensional y rugosidad superficial de las piezas fundidas son muy altos. La precisión dimensional de las piezas fundidas es IT12 ~ IT11 y la rugosidad de la superficie es generalmente de 3.2 ~ 0.8 μ m. Hasta 0.4 μ M como mínimo. Por lo tanto, las piezas fundidas individuales se pueden utilizar sin procesamiento mecánico o solo para piezas individuales. Las principales ventajas de la fundición a presión son: (1) la resistencia y la dureza de la superficie de la fundición son relativamente altas. Debido al efecto de enfriamiento del molde de fundición a presión y la cristalización bajo presión, la capa superficial de la pieza de fundición a presión tiene granos extremadamente finos y una microestructura densa, lo que da como resultado una dureza y resistencia relativamente altas de la capa superficial. La resistencia a la tracción de las piezas fundidas a presión es generalmente entre un 25% y un 30% mayor que la de las piezas fundidas en arena, pero la tasa de contracción es relativamente baja. (2) Alta productividad. El ciclo de producción de fundición a presión es corto y el tiempo del ciclo de una operación es de aproximadamente 5 segundos a 3 minutos. Este método es adecuado para la producción en masa. Aunque las ventajas de la producción de fundición a presión son muy destacadas, también tiene algunos inconvenientes obvios:

(1) A menudo hay poros en la superficie de las piezas fundidas. Esto se debe a que la velocidad de llenado de las aleaciones líquidas es extremadamente rápida y es difícil eliminar por completo el gas en la cavidad del molde, que a menudo permanece en forma de poros en la pieza fundida. Por lo tanto, las piezas fundidas a presión en general no pueden someterse a tratamiento térmico y no son adecuadas para trabajar en condiciones de alta temperatura. Esto se debe a que cuando la temperatura de calentamiento es alta, el gas dentro de los poros se expande, lo que hace que la superficie de la pieza fundida se abulte, afectando la calidad y la apariencia. De manera similar, no es deseable realizar procesamiento mecánico para evitar exponer agujeros de aire en la superficie de la pieza fundida.

(2) Los tipos y grados de aleaciones de fundición a presión son limitados. Actualmente, sólo es adecuado para la fundición a presión de aleaciones como zinc, aluminio, magnesio y cobre. Para los materiales de acero, debido a su alto punto de fusión y la corta vida útil de los moldes de fundición a presión, la fundición a presión de materiales de acero es difícil de aplicar a la producción práctica. En cuanto a una determinada categoría de aleaciones, debido a la severa contracción causada por el enfriamiento durante la fundición a presión, solo se limita a varios grados de fundición a presión.

(3) El costo de preparación de la producción para la fundición a presión es relativamente alto. Debido al alto costo de las máquinas de fundición a presión, los largos ciclos de procesamiento y los altos costos de los moldes de fundición a presión, el proceso de fundición a presión solo es adecuado para la producción en masa. La importancia del diseño de moldes de fundición a presión es que el molde es la herramienta principal para la producción de piezas de fundición a presión. Por lo tanto, al diseñar el molde, se deben hacer esfuerzos para garantizar que la estructura general del molde y la estructura de las piezas del molde sean razonables, seguras, confiables y convenientes para la fabricación y la producción. El sistema de fundición y drenaje del molde de fundición a presión debe diseñarse de manera razonable. El procesamiento y montaje de los moldes debe realizarse con la coordinación adecuada, y la optimización de los moldes de fundición a presión también es un aspecto importante. El grado de excelencia de los moldes de fundición a presión depende en gran medida del diseño del sistema de compuerta y del sistema de descarga de desbordamiento. En la producción de fundición a presión, a menudo se producen defectos como contracción, cierres en frío u orificios de aire en las piezas de fundición a presión debido a una selección inadecuada de parámetros de control como la forma del canal del molde, las posiciones de la compuerta y el desbordamiento, y la fuerza de fundición a presión. Al optimizar la forma, el tamaño, la posición y los parámetros del proceso de inyección del bebedero y del puerto de descarga, estos defectos se pueden reducir considerablemente.

En resumen, el diseño razonable de los moldes de fundición a presión es de gran importancia para producir piezas fundidas de alta calidad.

(1) Historia del desarrollo, situación actual y tendencias de la fundición a presión

La historia del desarrollo de la fundición a presión comenzó en el siglo XIX y se utilizó inicialmente para la fundición a presión de plomo. Ya en 19, el Dr. William Church fabricó una máquina de fundición con una producción diaria de 1822 a 12000 tipos de plomo, lo que demuestra el potencial de producción de este método de proceso. En 20000, JJ Sturgiss diseñó y fabricó la primera máquina de fundición a presión manual de pistón con cámara caliente, que fue patentada en los Estados Unidos. En 1849, Mersen Thaler estudió patentes anteriores e inventó la máquina de impresión a presión, que inicialmente solo se utilizaba para producir caracteres fundidos de aleaciones de plomo y estaño con bajo punto de fusión. En la década de 1885, se utilizaba para la producción de piezas de fundición a presión de aleación de zinc. La fundición a presión no se utilizó ampliamente en la producción industrial hasta principios del siglo pasado, para la producción de cajas registradoras, fonógrafos y bicicletas. En 1860, HH Franklin Company en el Reino Unido comenzó a producir cojinetes de biela para automóviles utilizando métodos de fundición a presión, sentando un precedente para la aplicación de piezas de fundición a presión en la industria automotriz. En 1904, HH Doehler desarrolló con éxito máquinas de fundición a presión y piezas fundidas de aleaciones de zinc, estaño y cobre para la producción industrial. Posteriormente, Wagner diseñó una máquina de fundición a presión neumática de cuello de cisne para producir piezas fundidas de aleaciones de aluminio. Este tipo de máquina de fundición a presión utiliza aire comprimido para empujar la aleación de aluminio hacia el molde a través de un canal de cuello de cisne. Sin embargo, debido a problemas como el sellado y el pegado del canal de cuello de cisne, esta máquina no ha sido ampliamente promocionada ni aplicada. Pero este diseño es el primer intento de producir piezas fundidas de aleación de aluminio. En la década de 1905, Kipp Company en los Estados Unidos fabricaba máquinas mecanizadas de fundición a presión con cámara caliente, pero el líquido de aleación de aluminio tenía tendencia a corroer los componentes de acero de la máquina de fundición a presión, lo que limitaba la producción de aleaciones de aluminio en la máquina de fundición a presión con cámara caliente. máquina de fundición. En 1920, el ingeniero checo Josef Pfolak diseñó una máquina de fundición a presión en cámara fría. Debido a la separación del crisol para almacenar aleaciones fundidas de la cámara de inyección, puede aumentar significativamente la fuerza de inyección a alta presión, haciéndolo más adecuado para los requisitos de producción industrial, superando las deficiencias de la máquina neumática de fundición a presión con cámara caliente, y dando así un importante paso adelante en la tecnología de fundición a presión. El nacimiento de las máquinas de fundición a presión a gran escala en la década de 1927 abrió muchos campos nuevos para la industria de la fundición a presión. Con el desarrollo de máquinas de fundición a presión, procesos de fundición a presión, moldes de fundición a presión y lubricantes, las aleaciones de fundición a presión también han evolucionado desde aleaciones de plomo hasta aleaciones de zinc, aluminio, magnesio y cobre y, finalmente, ferroaleaciones. Con el aumento continuo del punto de fusión de las aleaciones de fundición a presión, también se ha ampliado el rango de aplicación de las piezas de fundición a presión.

(2) El desarrollo de la industria de fundición a presión de China ha logrado avances significativos en el último medio siglo. Como industria emergente, se desarrolla rápidamente con un buen impulso del 8% al 12% cada año. En la actualidad, China tiene más de 2600 fábricas de fundición a presión y empresas relacionadas, casi 10000 máquinas de fundición a presión y una producción anual de más de 500000 toneladas de piezas fundidas a presión. Entre ellos, las piezas fundidas a presión de aluminio representan el 67.0%, las piezas fundidas a presión de zinc representan el 31.2%, las piezas fundidas a presión de cobre representan el 1.0% y las piezas fundidas a presión de magnesio representan el 0.8%. Entre las fábricas de fundición a presión y empresas relacionadas en China, hay más de 2000 fábricas de fundición a presión, que representan más del 80% del número total de empresas. Hay casi 398 empresas de máquinas de fundición a presión y equipos auxiliares, empresas de moldes y empresas de materias primas y auxiliares, lo que representa el 13.7%. Existen un total de 112 unidades de investigación científica, universidades, sociedades y otras unidades, lo que representa el 3.8% del total. En términos de producción de máquinas de fundición a presión, existen alrededor de 20 empresas de producción de máquinas de fundición a presión en China, con una capacidad de producción anual de más de 1000 unidades. La capacidad de oferta de máquinas de fundición a presión es muy fuerte. La calidad de las máquinas de fundición a presión pequeñas y medianas es relativamente buena, mientras que aún es necesario importar máquinas de fundición a presión grandes y máquinas de fundición a presión controladas en tiempo real de alto rendimiento. Se están desarrollando máquinas de fundición a presión con una capacidad de más de 2000 toneladas. Diversas situaciones indican que la industria de fundición a presión de China ya es bastante grande. Sin embargo, en comparación con los países poderosos de la fundición a presión, la industria de la fundición a presión de China todavía tiene una brecha significativa. La escala de las empresas chinas de fundición a presión es relativamente pequeña, su calidad no es alta, su nivel técnico está atrasado y su eficiencia de producción es baja. Aunque China tiene una cierta ventaja cuantitativa en la producción de fundición a presión en comparación con países avanzados como Estados Unidos y Japón, las empresas de fundición a presión en China son principalmente fábricas pequeñas, por lo que existe una brecha significativa en el nivel de gestión y la eficiencia del trabajo en comparación. a ellos. Además, aunque la calidad de las máquinas de fundición a presión pequeñas y medianas producidas en China es buena, todavía es necesario importar máquinas de fundición a presión grandes y máquinas de fundición a presión con control en tiempo real de alto rendimiento, con más de 100 máquinas de fundición a presión. Máquinas de fundición importadas cada año. De esto se puede ver que China no puede ser considerada una potencia de fundición, sólo puede ser una potencia de fundición. En los últimos años, debido al rápido desarrollo de la industria china, la industria de la fundición a presión ha ido entrando gradualmente en muchos mercados.

(3) La tendencia de desarrollo de la industria de la fundición a presión es que todo el proceso de fundición a presión se completa en máquinas de fundición a presión. Por lo tanto, con la demanda de calidad, rendimiento y aplicación ampliada de las piezas fundidas a presión, se han planteado requisitos nuevos y más altos para los equipos de fundición a presión. Las máquinas de fundición a presión tradicionales ya no pueden cumplir estos requisitos. Por tanto, han surgido nuevas máquinas de fundición a presión, nuevos procesos y nuevas tecnologías. Por ejemplo, para eliminar los agujeros de aire, las cavidades de contracción y la porosidad dentro de las piezas fundidas a presión y mejorar la calidad de las piezas fundidas, ha surgido la fundición a presión con doble punzón (también conocida como precisión, velocidad y densidad); Para fundir piezas fundidas con piezas incrustadas y lograr la fundición al vacío, ha surgido una máquina de fundición a presión totalmente vertical con separación horizontal; Para mejorar la velocidad de inyección y lograr un aumento instantáneo en la fuerza de inyección para presurizar efectivamente la aleación fundida y mejorar la densidad de la pieza fundida, se ha desarrollado una máquina de fundición a presión con sistema de inyección de tres etapas. Por ejemplo, en el proceso de producción de fundición a presión, además de estar equipado con mecanismos automáticos de vertido, recogida y lubricación automática, también se instala un conjunto completo de instrumentos de prueba para detectar y controlar diversos parámetros del proceso durante la fundición a presión. proceso de fundición. Son dispositivos de visualización y monitoreo de la fuerza y la velocidad de inyección, dispositivos de control automático de la fuerza de inyección y aplicaciones de computadoras electrónicas.

Ningbo Fuerd fue fundada en 1987 y es líder en servicio completo herramientas de fundición a presión, fundición a presión de aluminio, fundición a presión de zinc, y fundición por gravedad fabricante. Somos un proveedor de soluciones que ofrece una amplia gama de capacidades y servicios que incluyen soporte de ingeniería, diseño, moldescomplejo Mecanizado CNC, impregnación, volteo, cromo, recubrimiento en polvo, pulido, montaje y otros servicios de acabado. Trabajaremos con usted como socios, no solo como proveedores.