Tipos de acabados superficiales en componentes de mecanizado CNC

Cuando nos enfrentamos a la decisión de seleccionar el adecuado acabado de la superficie, la industria suele recurrir a tres categorías distintas. Estas categorías abarcan diversas técnicas y procesos que satisfacen necesidades y aplicaciones específicas.

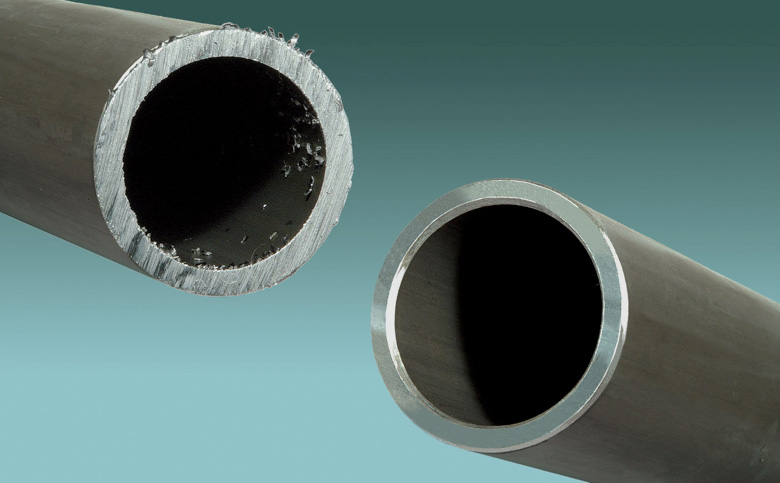

Como acabado mecanizado: Como el acabado mecanizado se refiere a la condición de la superficie lograda directamente desde el máquina CNC, sin necesidad de pasos adicionales de posprocesamiento. Este acabado a menudo presenta marcas de herramientas visibles y una apariencia texturizada. El factor fundamental que influye en la calidad de este acabado es la rugosidad de la superficie (Ra), que cuantifica la desviación media de la superficie mecanizada respecto al estado ideal.

Los estándares de la industria suelen establecer valores Ra específicos para medir la calidad de los acabados mecanizados, que pueden variar según los requisitos de la aplicación. Es fundamental reconocer que, si bien Ra es un parámetro clave, otros factores como la integridad de la superficie, la ondulación y la planitud contribuyen a la calidad general del acabado. Los valores Ra comúnmente adoptados incluyen:

Los beneficios del acabado mecanizado radican en sus tolerancias dimensionales; La rugosidad superficial reducida corresponde a tolerancias dimensionales más estrictas. Además, este método no introduce costes adicionales, lo que lo hace favorable para proyectos que cuidan su presupuesto. Sin embargo, la presencia de marcas de herramientas visibles puede no ser adecuada para proyectos que priorizan la estética, especialmente en aplicaciones de alto valor.

Acabado químico: El acabado químico abarca varios procesos que emplean productos químicos para crear revestimientos protectores y mejorar el atractivo estético de la superficie. Estos recubrimientos suelen añadir color, brillo y otros atributos deseables a la pieza. Los acabados superficiales CNC de base química dignos de mención incluyen:

Anodizado: La anodización implica sumergir una pieza en una solución electrolítica para desarrollar una capa protectora de óxido en la superficie. Hay dos tipos de anodizado: tipo II y tipo III. El tipo II tiene fines decorativos, mientras que el tipo III, que se logra mediante condiciones de voltaje más alto y temperatura más baja, crea una capa robusta adecuada para aplicaciones exigentes. Es esencial tener en cuenta la fragilidad introducida por la capa más gruesa de tipo III al seleccionar entre los dos métodos. El anodizado proporciona resistencia a la corrosión, resistencia al desgaste y una amplia gama de opciones de color, mejorando tanto la funcionalidad como la estética. Sin embargo, puede resultar caro y no ser adecuado para aplicaciones que exigen alta precisión.

Revestimiento de alodina: El recubrimiento de alodina, también conocido como conversión de cromato, se aplica comúnmente a metales no ferrosos como el aluminio. Este proceso crea una fina capa de cromato que aumenta la resistencia a la corrosión y la adhesión. Las piezas con revestimiento Alodine suelen recibir una capa de pintura adicional para una mayor durabilidad.

Cada método de acabado de superficies tiene propósitos específicos dentro de la industria del mecanizado CNC, abordando requisitos relacionados con la apariencia, la funcionalidad y las consideraciones de costo.

Revestimiento de alodina: El recubrimiento de alodina, también conocido como conversión de cromato, es un proceso predominante empleado en aluminio y otros metales no ferrosos. Este procedimiento implica aplicar una fina capa de cromato a la superficie del componente. Este recubrimiento sirve para reforzar la resistencia a la corrosión y la adhesión. En muchos casos, las piezas tratadas con un recubrimiento Alodine reciben posteriormente una capa adicional de pintura para garantizar una mayor durabilidad.

Sin embargo, existen preocupaciones notables asociadas con el recubrimiento Alodine. En primer lugar, plantea peligros medioambientales y riesgos de seguridad importantes para el personal que participa en su aplicación. Además, el proceso en sí es complejo y exige una precisión excepcional, lo que potencialmente puede elevar los costos.

Recubrimiento de óxido negro: El recubrimiento de óxido negro encuentra compatibilidad con materiales como acero, cobre y otras aleaciones que reaccionan favorablemente con el oxígeno. Forma una capa de óxido robusta en toda la superficie de la pieza, ofreciendo protección contra contaminantes y daños físicos. Más allá de la resistencia a la corrosión y al desgaste, los recubrimientos de óxido negro exhiben una alta lubricidad, lo que los hace aptos para aplicaciones donde la fricción es un problema.

No obstante, el acabado de óxido negro tiene sus inconvenientes. En particular, es susceptible a la abrasión, lo que lo hace inadecuado para aplicaciones que implican una tensión mecánica elevada. Además, su resistencia a la corrosión podría no ser suficiente en caso de exposición prolongada a condiciones duras.

Galvanoplastia: La galvanoplastia se encuentra entre las técnicas de acabado de superficies más utilizadas en piezas CNC debido a su versatilidad y ventajas. Este método implica depositar una fina capa de metal sobre la pieza de trabajo, ofreciendo protección contra la corrosión y contaminantes, además de mejorar la apariencia general.

Los beneficios van más allá de la funcionalidad; La galvanoplastia es elogiada por su capacidad para realzar el atractivo estético de las superficies. Con opciones de acabados decorativos y satinados, la galvanoplastia se considera una de las opciones visualmente más atractivas de la industria. Esto lo hace ideal para aplicaciones donde la estética tiene un peso significativo. Ya sea que busque mejorar el atractivo visual de un producto o mejorar la apariencia de un componente, la galvanoplastia es una excelente opción.

Sin embargo, la galvanoplastia es un proceso complejo y preciso que requiere una experiencia técnica sustancial para una implementación exitosa. Además, implica el uso de productos químicos peligrosos y consume una cantidad considerable de energía, lo que genera preocupaciones medioambientales. Además, su aplicación está restringida a materiales conductores, lo que limita su uso en industrias específicas.

pasivación: La pasivación es una técnica de posprocesamiento frecuente en el mecanizado CNC que mejora la calidad de la superficie y el rendimiento de la pieza. Después del proceso de mecanizado, puede haber microrugosidades o impurezas en la superficie, lo que podría afectar el rendimiento a largo plazo. La pasivación mitiga estos problemas.

La pasivación, que suele utilizarse en piezas de acero inoxidable, implica una limpieza exhaustiva para eliminar aceites residuales, refrigerantes o residuos metálicos. Luego, las piezas se sumergen en una solución de pasivación, que puede consistir en ácido nítrico, ácido cítrico o una combinación.

Durante la pasivación, la solución interactúa químicamente con la superficie, eliminando impurezas y creando una capa de óxido uniforme. Esta capa refuerza la resistencia a la corrosión y protege contra factores ambientales. La duración del proceso varía según el tamaño y la complejidad de la pieza.

Acabados Mecánicos: Otra clase de acabado de superficies implica procesos mecánicos. En esta categoría, la pieza de trabajo se somete a diversas tensiones y abrasiones para lograr el producto final deseado. Si bien muchos acabados mecánicos no requieren posprocesamiento, se pueden emplear opciones adicionales, como pintura, para mejorar la longevidad y la durabilidad.

Varios tipos comunes de acabados mecánicos para piezas CNC incluyen:

Granallado: La granallado implica proyectar perlas de vidrio o cerámica sobre la superficie para crear un acabado mate texturizado. Esto enmascara las imperfecciones y preserva una apariencia uniforme mientras elimina eficazmente

contaminantes. Sin embargo, los errores pueden provocar daños en la superficie y el proceso puede afectar la precisión dimensional y la funcionalidad, lo que a menudo implica costos más altos adecuados para artículos de lujo o de alto valor.

Recubrimiento en polvo: El recubrimiento en polvo, muy utilizado en piezas metálicas, es admirado por su durabilidad y versatilidad. Resiste rayones, astillas y decoloración con el tiempo y ofrece una amplia gama de colores para mejorar la estética. Su respeto al medio ambiente contribuye aún más a su popularidad, lo que la convierte en una opción versátil.

Sin embargo, los costos iniciales de equipos y materiales son relativamente altos, lo que hace que sea menos viable para tiradas de producción pequeñas o piezas únicas. Las temperaturas de curado elevadas restringen las opciones de materiales y aplicaciones.

Cepillado: El cepillado sirve como método de tratamiento superficial, limpiando la pieza para su posterior acabado. Este proceso emplea cepillos de alambre metálico o almohadillas abrasivas para eliminar físicamente los contaminantes. La simplicidad caracteriza el cepillado, ya que no requiere habilidades ni maquinaria especializada.

Sin embargo, el cepillado puede dañar la superficie sin darse cuenta y se limita a la operación manual, lo que consume tiempo.

Pulido: El pulido logra la suavidad de la superficie mediante la acción abrasiva, pasando de abrasivos gruesos a finos. Mejora la durabilidad al reducir el riesgo de grietas o astillas. Sin embargo, el consumo de tiempo y los altos costos potenciales, particularmente para geometrías complejas, son desventajas.

Pintura: Las pinturas para metal brindan protección mediante una cobertura integral de la superficie. La laca y el poliuretano protegen contra el agua y los contaminantes, pero la susceptibilidad a las abrasiones y la exposición química que provocan descamación son desventajas.

La pintura ofrece diversos colores y acabados, sirviendo para numerosas aplicaciones de mecanizado CNC, aunque ciertos casos pueden ser perjudiciales para el medio ambiente y exigir períodos de secado prolongados para la adhesión.

1. Identifique el propósito de la pieza: Comprender el papel que desempeñará la pieza en el producto o sistema general. ¿Es estructural, decorativo o funcional? Esto lo guiará para determinar el nivel de acabado requerido, por ejemplo, si debe ser liso para el ensamblaje, resistente a la corrosión o visualmente atractivo.

2. Considere la compatibilidad de materiales: Los distintos acabados superficiales se adaptan mejor a materiales específicos. Por ejemplo, el anodizado se utiliza habitualmente para el aluminio, mientras que la galvanoplastia es adecuada para los metales conductores. Asegúrese de que el acabado elegido sea compatible con el material para evitar reacciones adversas o un rendimiento comprometido.

3. Evaluar los factores ambientales: Considere el entorno en el que funcionará la pieza. ¿Estará expuesto a humedad, productos químicos, abrasivos o temperaturas extremas? Ciertos acabados ofrecen una mejor protección contra la corrosión, el desgaste y otras tensiones ambientales. Elija un acabado que pueda soportar las condiciones previstas.

4. Evaluar los requisitos estéticos: Si la apariencia es importante, seleccione un acabado que se ajuste a sus preferencias de diseño. Algunos acabados, como el anodizado, ofrecen una variedad de opciones de color, mientras que otros, como el recubrimiento en polvo, brindan una apariencia suave y consistente. Elija un acabado que complemente los requisitos visuales de su producto.

5. Determinar los requisitos funcionales: Examinar las necesidades funcionales de la pieza. ¿Requiere cierto nivel de fricción, lubricidad, conductividad o resistencia a sustancias específicas? Los diferentes acabados ofrecen distintos niveles de rendimiento en estas áreas. Por ejemplo, los recubrimientos de óxido negro proporcionan una alta lubricidad, mientras que la galvanoplastia mejora la conductividad.

6. Considere las restricciones presupuestarias: Los distintos acabados de superficie conllevan distintos costes. Algunos acabados, como el anodizado y el galvanoplastia, pueden resultar más costosos debido a la complejidad del proceso y los materiales involucrados. Tenga en cuenta su presupuesto al seleccionar un acabado, pero también considere el valor a largo plazo que proporciona el acabado.

7. Piense en el posprocesamiento: Considere si la pieza se someterá a algún proceso posterior después del acabado. Por ejemplo, las piezas con revestimiento Alodine suelen recibir capas de pintura adicionales. Asegúrese de que el acabado elegido pueda adaptarse a cualquier paso de posprocesamiento sin comprometer su calidad.

8. Comprenda los plazos de entrega: Ciertos acabados superficiales pueden tener plazos de entrega más largos debido a la complejidad del proceso. Tenga en cuenta el cronograma del proyecto y asegúrese de que el acabado elegido se pueda completar dentro del plazo requerido.

9. Busque asesoramiento de expertos: Si no está seguro del mejor acabado superficial para su pieza mecanizada CNC, consulte con expertos en el campo. Los ingenieros de materiales, especialistas en acabado y proveedores de servicios de mecanizado CNC pueden ofrecer información y recomendaciones valiosas basadas en sus requisitos específicos.

10. Prueba y prototipo: Si es posible, cree prototipos o lotes pequeños con diferentes acabados superficiales. Esto le permite evaluar el rendimiento de cada acabado en condiciones del mundo real y le ayuda a tomar una decisión informada basada en la experiencia práctica.

En conclusión, seleccionar el acabado superficial adecuado para piezas mecanizadas CNC implica una evaluación exhaustiva de factores como el propósito, el material, el entorno, la estética, el presupuesto y la funcionalidad. Si considera cuidadosamente estos aspectos y busca el asesoramiento de expertos cuando sea necesario, podrá elegir un acabado de superficie que satisfaga de manera óptima los requisitos de su proyecto.

Ningbo Fuerd fue fundada en 1987 y es líder en servicio completo herramientas de fundición a presión, fundición a presión de aluminio, fundición a presión de zinc, y fundición por gravedad fabricante. Somos un proveedor de soluciones que ofrece una amplia gama de capacidades y servicios que incluyen soporte de ingeniería, diseño, moldescomplejo Mecanizado CNC, impregnación, volteo, cromo, recubrimiento en polvo, pulido, montaje y otros servicios de acabado. Trabajaremos con usted como socios, no solo como proveedores.

NINGBO FUERD MECÁNICO CO., LTD

Pagina web: https://www.fuerd.com