¿Qué es el mecanizado CNC?

El mecanizado de control numérico por computadora (CNC) es una de las técnicas de fabricación más populares que utiliza herramientas automatizadas para generar las formas y piezas necesarias. Qué es el mecanizado CNC o cómo funciona es una pregunta común que cualquier persona relacionada con la industria debería conocer.

El siguiente texto analizará los conceptos básicos del mecanizado CNC y analizará brevemente sus principales aplicaciones en diferentes industrias.

Mecanizado CNC, controlado por computadoras, produce piezas y componentes de alta precisión. En este proceso, un programa de computadora controla el movimiento de las herramientas de corte, que el programa controla para eliminar material de una pieza de trabajo para crear una pieza terminada.

El mecanizado CNC produce una variedad de piezas y componentes, incluidos los hechos de metal, plástico y otros materiales. El proceso también puede producir piezas con geometrías complejas y altos niveles de precisión, lo que lo convierte en una opción popular para aplicaciones en numerosas industrias, incluidas la aeroespacial, automotriz, dispositivos médicos y productos de consumo.

El mecanizado CNC ofrece varias ventajas sobre los métodos de mecanizado tradicionales, incluida una mayor precisión, consistencia y velocidad, así como la capacidad de producir geometrías complejas y detalles intrincados. También permite el uso de herramientas y técnicas de corte avanzadas, como el mecanizado multieje y el mecanizado de alta velocidad, que pueden mejorar aún más la eficiencia y la calidad del proceso.

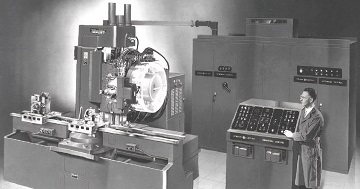

Control numérico temprano: los fundamentos del mecanizado CNC se remontan al desarrollo de los primeros sistemas de control numérico (NC) a fines de la década de 1940 y principios de la de 1950. Estos sistemas utilizaban cintas de papel perforadas con instrucciones codificadas para controlar las máquinas herramienta.

Introducción de controles por computadora: en la década de 1960, la integración de computadoras en los sistemas de control marcó un avance significativo en el mecanizado CNC. Los controles informáticos permitieron una mayor flexibilidad de programación y una mayor automatización.

Laboratorio de Servomecanismos del MIT: En las décadas de 1950 y 1960, el Laboratorio de Servomecanismos del MIT desempeñó un papel fundamental en el desarrollo de la tecnología CNC. Introdujeron el concepto de usar computadoras para controlar máquinas herramienta, sentando las bases para el mecanizado CNC moderno.

Lenguaje de programación APT: en la década de 1960, el desarrollo del lenguaje de herramientas programadas automáticamente (APT) revolucionó la programación de mecanizado CNC. APT proporcionó un lenguaje estandarizado e independiente de la máquina para crear instrucciones para máquinas herramienta.

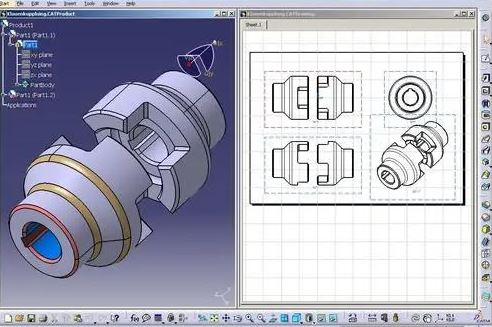

Integración CAD/CAM: En la década de 1970, la integración de los sistemas de diseño asistido por computadora (CAD) y fabricación asistida por computadora (CAM) con máquinas CNC mejoró aún más las capacidades del mecanizado CNC. Los sistemas CAD/CAM permitieron la creación de diseños digitales que podrían traducirse directamente en instrucciones de máquina.

Avances en las máquinas herramienta CNC: a lo largo de las décadas de 1970 y 1980, los avances en la tecnología de máquinas herramienta CNC llevaron a una mayor precisión, velocidad y versatilidad. El desarrollo de centros de mecanizado multieje permitió operaciones complejas y redujo la necesidad de intervención manual.

Miniaturización y micromecanizado: en las décadas de 1980 y 1990, el mecanizado CNC se expandió a aplicaciones de miniaturización y micromecanizado. La capacidad de crear piezas extremadamente pequeñas e intrincadas abrió nuevas posibilidades en industrias como la electrónica y los dispositivos médicos.

Avances en software y sistemas de control: a fines de la década de 1990 y principios de la de 2000 se produjeron avances significativos en el software de mecanizado CNC y los sistemas de control. Estos avances incluyeron interfaces de usuario mejoradas, capacidades de simulación y monitoreo en tiempo real de los procesos de mecanizado.

Automatización y Robótica: En los últimos años, ha habido una tendencia creciente hacia la automatización y la integración de la robótica en el mecanizado CNC. Los sistemas robóticos se utilizan para cargar y descargar piezas, realizar cambios de herramientas y manejar tareas repetitivas, lo que aumenta la eficiencia y la productividad.

Hoy en día, el mecanizado CNC es una tecnología fundamental en varias industrias, incluidas la fabricación aeroespacial, automotriz, electrónica y médica. Continúa evolucionando con avances en tecnología de máquinas herramienta, capacidades de software y automatización, impulsando la innovación y la precisión en el proceso de fabricación.

Diseño: El proceso comienza con la creación de un diseño digital usando el software de Diseño Asistido por Computadora (CAD). El diseño especifica las dimensiones, la forma y las características de la pieza que se va a mecanizar.

Programación CAM: Una vez que se completa el diseño, el archivo CAD se importa al software de fabricación asistida por computadora (CAM). El software CAM genera las trayectorias e instrucciones que guiarán la máquina CNC durante el proceso de mecanizado.

Configuración de la máquina: la máquina CNC se configura con las herramientas de corte y los dispositivos de sujeción necesarios para el trabajo específico. Esto incluye montar el material a mecanizar de forma segura en su lugar.

Generación de trayectorias: el software CAM genera las trayectorias según las especificaciones de diseño. Las trayectorias definen las operaciones de corte, los movimientos de la herramienta y las velocidades de avance necesarias para dar forma a la pieza con precisión.

Operación de la máquina: con la máquina CNC y las trayectorias listas, el operador inicia el proceso de mecanizado. La máquina CNC está controlada por un programa de computadora que interpreta las instrucciones de la trayectoria y envía señales a los motores y actuadores de la máquina.

Eliminación de material: las herramientas de corte, como taladros, fresas o tornos, giran a altas velocidades y eliminan material de la pieza de trabajo según las trayectorias programadas. Las herramientas de corte pueden moverse a lo largo de múltiples ejes (X, Y y Z) simultáneamente, lo que permite operaciones de mecanizado complejas.

Velocidad de avance y control de velocidad: la máquina CNC ajusta la velocidad de avance (la velocidad a la que la herramienta de corte se mueve a través del material) y la velocidad del husillo (la velocidad de rotación de la herramienta de corte) de acuerdo con las instrucciones programadas. Estos parámetros están optimizados para garantizar una eliminación eficiente del material y el acabado superficial deseado.

Precisión y exactitud: las máquinas CNC son capaces de lograr altos niveles de precisión y exactitud. Pueden repetir operaciones con resultados uniformes, lo que garantiza la producción de piezas idénticas dentro de tolerancias estrictas.

Monitoreo de Procesos: Las máquinas CNC avanzadas incorporan sensores y sistemas de monitoreo para medir varios parámetros durante el proceso de maquinado. Esto permite monitorear en tiempo real el desgaste de la herramienta, la temperatura y otros factores, lo que garantiza el control de calidad y evita errores o fallas de la herramienta.

Operaciones de acabado: una vez que se completa el mecanizado primario, se pueden realizar operaciones secundarias como desbarbado, pulido o tratamiento de superficie para lograr la apariencia final y la funcionalidad deseadas de la pieza.

El mecanizado CNC ofrece numerosas ventajas, incluida la alta precisión, la repetibilidad y la capacidad de crear geometrías complejas. Es ampliamente utilizado en varias industrias, desde la automotriz y aeroespacial hasta la electrónica y la fabricación médica.

El proceso de mecanizado CNC no es monótono ya que diferentes operaciones dependen del requerimiento. En algunos casos, es posible obtener la forma requerida con una sola operación como el fresado. Sin embargo, solo es posible para diseños muy simples. Generalmente, cuanto más complejo es un diseño, más variedad de operaciones necesitará.

Aquí hay algunas operaciones principales de mecanizado CNC que son comunes en toda la industria.

Las fresadoras CNC operan en el eje perpendicular y utilizan una herramienta de corte giratoria para crear diferentes formas o productos. El proceso es bastante común en múltiples industrias que van desde la automotriz, aeroespacial, dispositivos médicos y otros productos de consumo.

Una cosa que hace que el proceso de fresado CNC sea diferente es la colocación de la pieza de trabajo. Por lo general, la pieza de trabajo permanece estacionaria y la herramienta de corte se mueve en diferentes direcciones. La herramienta de corte se mueve de acuerdo con el programa de la computadora y elimina el material en consecuencia.

Las herramientas de corte se pueden girar a altas velocidades para crear cortes y formas precisos, y la máquina se puede programar para realizar varias pasadas para lograr el producto final deseado.

El torneado CNC es otra operación integral que crea piezas cilíndricas con altos niveles de exactitud y precisión. El proceso de turing en sí es bastante simple. Monte la pieza cilíndrica en la máquina, que girará y la herramienta de corte estaría a lo largo del eje perpendicular y de rotación.

El torneado CNC es un proceso común en la producción de diferentes componentes, incluidas piezas de motor, ejes, casquillos y engranajes. El proceso ofrece varias ventajas sobre el torneado manual tradicional, incluida una mayor consistencia, repetibilidad y eficiencia.

Hay varios tipos de máquinas de torneado CNC, incluidos tornos, centros de torneado y tornos de estilo suizo. La elección de la máquina y la herramienta de corte dependerá de los requisitos específicos de la pieza de trabajo y del producto final deseado.

La perforación es un proceso de fabricación importante que crea agujeros de diferentes tamaños en una pieza de trabajo. El proceso está completamente automatizado debido a la participación de una computadora que controla con precisión el movimiento y la velocidad de la broca.

La perforación CNC es bastante común en muchas industrias, incluidas las placas de circuito impreso, las piezas de metal y los plásticos. El proceso ofrece varias ventajas sobre la perforación manual tradicional, incluida una mayor precisión, repetibilidad y eficiencia.

Las operaciones básicas de los enrutadores CNC son las mismas que las de las fresadoras. Los enrutadores generalmente se ocupan de materiales más blandos como la madera, mientras que el fresado es común para los metales más duros. Al igual que cualquier operación CNC, los enrutadores también brindan una excelente consistencia, eficiencia y precisión.

En el proceso de enrutamiento, la pieza de trabajo permanece completamente estacionaria mientras el husillo se mueve en diferentes direcciones. Dado que el proceso de enrutamiento es para materiales más blandos, la velocidad de rotación general del husillo puede ser bastante baja. Los tipos de máquinas de enrutamiento CNC son numerosos, incluidos los enrutadores de banco, los enrutadores de pórtico y los enrutadores de pórtico móvil. La elección de la máquina y la herramienta de corte dependerá de los requisitos específicos de la pieza de trabajo y del producto final deseado.

Una máquina de descarga eléctrica (EDM) es un proceso de fabricación que utiliza descargas de chispas eléctricas para erosionar el material y producir formas y geometrías complejas.

El proceso funciona creando una chispa entre un electrodo y la pieza de trabajo. Los maquinistas sumergen la pieza de trabajo en un fluido dieléctrico, que aísla la energía eléctrica y permite el control preciso de la chispa. La descarga de chispa vaporiza la pieza de trabajo y elimina el material de acceso para obtener la forma requerida.

Hay dos tipos principales de electroerosión: electroerosión por penetración y electroerosión por hilo. Sinker EDM utiliza un electrodo consumible para crear la chispa. Por el contrario, la electroerosión por hilo utiliza un hilo delgado que se mueve de un lado a otro para crear la chispa.

El corte por plasma es un proceso de fabricación que utiliza una corriente de alta velocidad de gas ionizado (plasma) para cortar materiales conductores, como metales. En el corte por plasma, una antorcha de plasma genera un arco de plasma entre un electrodo y la pieza de trabajo, que tiene suficiente energía para cortar el material.

En el siguiente paso, el arco de plasma funde y vaporiza el material. El proceso también requiere una corriente de gas a alta presión (como aire o nitrógeno) para expulsar el material fundido del borde de corte. Esto da como resultado un corte limpio y preciso con una mínima deformación o decoloración. De este modo, se minimiza el requisito de cualquier procesamiento posterior.

Este es otro proceso común que es popular debido a su capacidad para brindar resultados precisos y precisos en el menor tiempo posible. El láser para este proceso es capaz de cortar la mayoría de los materiales en la industria, esa es una de las razones por las que es común en la mayoría de las industrias.

Otra razón por la que el corte por láser CNC es tan popular es su repetibilidad. El proceso funciona perfectamente para grandes cantidades de materiales y ofrece los resultados más precisos repetidamente.

Además, el corte por láser es un proceso muy preciso que genera un desperdicio mínimo. Por lo tanto, es ideal para materiales de alto valor comunes en las industrias aeroespacial y automotriz.

La siguiente pregunta, ¿qué es el mecanizado CNC?, tiene que ver con los tipos de máquinas. Dependiendo de la complejidad general y el costo de las máquinas, una sola máquina puede realizar varias operaciones o solo puede ofrecer una capacidad específica.

Estos son los tipos más comunes de máquinas CNC que son comunes en la industria.

El mecanizado CNC es un proceso versátil, pero también tiene sus limitaciones. En general, la mayoría de las máquinas CNC pueden manejar una gran cantidad de materiales pero con diversos grados de precisión y exactitud.

Considere el ejemplo de titanio y aluminio para comprenderlo mejor. Es bastante difícil mecanizar titanio y los resultados no serán tan precisos como lo serán para el aluminio para las mismas máquinas y configuraciones.

Aquí hay una breve lista de materiales comunes con los que generalmente trabajan las máquinas CNC:

Al igual que los diferentes materiales, las máquinas CNC comunes también ofrecen algunos de estos acabados superficiales. Los siguientes 4 son los más populares en la industria:

El mecanizado CNC es uno de esos procesos de fabricación que no están sujetos a una industria o aplicación específica. Hoy en día, estas máquinas se utilizan en casi todas partes en una capacidad u otra. Sin embargo, las siguientes industrias pueden aprovechar al máximo lo que ofrece el mecanizado CNC:

El proceso de mecanizado CNC tiene su conjunto de ventajas y desventajas. Generalmente, la mayoría de las ventajas y desventajas no son específicas de la industria. Sin embargo, algunas cualidades pueden tener un mayor efecto en una determinada aplicación debido a los requisitos generales de costos, calidad y tiempo.

Estas son las principales ventajas que ofrece el mecanizado CNC:

|

Ventajas |

Desventajas |

|

Exacto y de alta precisión: el mecanizado CNC permite un control preciso de la herramienta de corte, lo que da como resultado piezas con tolerancias estrechas y una excelente repetibilidad. |

Altos costes iniciales: las máquinas CNC son bastante caras. Además, hay muchos tipos de ellos y la mayoría de sus operaciones no son intercambiables. Por lo tanto, los requisitos de capital son significativos para las pequeñas y medianas empresas. |

|

Producción rápida: las máquinas CNC pueden funcionar a altas velocidades, lo que permite una producción de piezas más rápida. |

Se necesitan operadores capacitados: a diferencia de las máquinas tradicionales, los operadores de CNC requieren una capacitación significativa antes de que puedan comenzar a trabajar. Lo que significa que tienen más demanda y tienen requisitos salariales más altos. |

|

Capacidad mejorada: el mecanizado CNC garantiza una calidad constante, lo cual es excelente para un producto de consumo o una producción de gran volumen. |

Mayor desperdicio de material en algunos casos: si bien son eficientes, algunas operaciones de CNC pueden desperdiciar más material en comparación con el proceso manual. Sin embargo, la precisión, la repetibilidad y la eficiencia que ofrecen pueden compensar esta desventaja en muchos casos. |

|

Diseño complejo: las máquinas CNC se pueden programar para producir una amplia variedad de piezas. Desde formas simples hasta formas complejas, todo es posible con las consideraciones de diseño y el enfoque de mecanizado adecuados. |

|

|

Consistencia y bajo error humano: el mecanizado CNC garantiza una calidad constante, lo cual es excelente para un producto de consumo o una producción de gran volumen. |

|

|

Rentabilidad: el mecanizado CNC puede ser rentable para grandes series de producción. Los ciclos de producción más grandes utilizan economías de escala para reducir el costo total por pieza, que es exactamente lo que exige la industria. |

|

|

Seguridad mejorada: las máquinas CNC son significativamente más seguras que sus contrapartes manuales. Generalmente, los operadores controlan la máquina desde otra habitación, lo que los mantiene a salvo de fragmentos, calor y exposición a otras amenazas. |

|

|

Requisitos de mantenimiento reducidos: dado que la mayoría de los procesos son automáticos, están optimizados para funcionar de manera consistente sin ninguna intervención. De este modo, se reducen los requisitos generales de mantenimiento. |

|

NINGBO FUERD MECÁNICO CO., LTD

Pagina web: https://www.fuerd.com