¿Cómo diseñar un molde de fundición a presión?

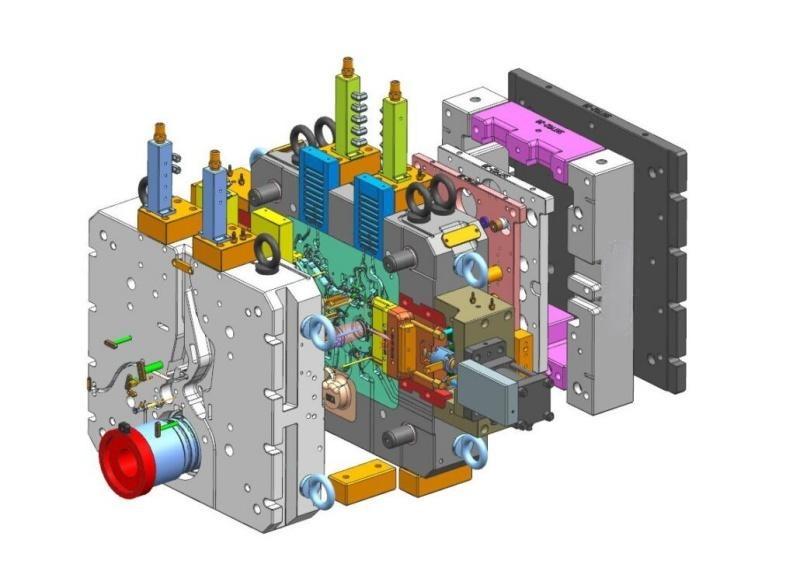

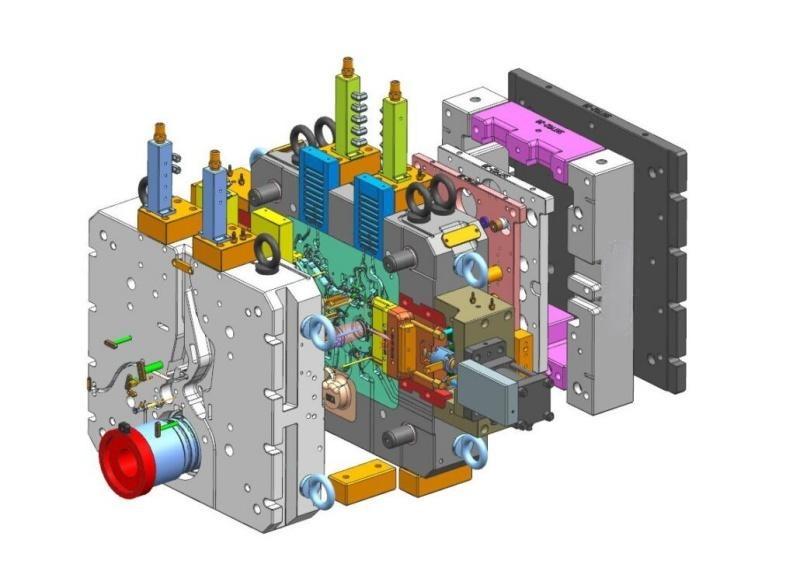

Diseño de un molde de fundición a presión. es un aspecto crítico del proceso de fabricación, ya que garantiza la producción de piezas metálicas de alta calidad con precisión y eficiencia. Aquí hay una guía paso a paso sobre cómo diseñar un molde de fundición a presión:

-

Definir requisitos y objetivos:

- Comprender las especificaciones de la pieza final, incluidas dimensiones, tolerancias, requisitos de materiales y acabado de la superficie.

- Identificar los requisitos de volumen de producción y tiempo de ciclo.

- Determine cualquier restricción o consideración de diseño específica, como ángulos de salida, socavaciones y líneas de separación.

-

Conceptualizar el diseño:

- Colabore con ingenieros y diseñadores para conceptualizar el diseño del molde en función de la geometría y los requisitos de la pieza.

- Utilice el software CAD (diseño asistido por computadora) para crear modelos 3D detallados de los componentes del molde, incluidos la cavidad del molde, el núcleo, las correderas, el sistema eyector y los canales de enfriamiento.

- Considere factores como líneas de separación, sistema de compuertas, mecanismos de ventilación y expulsión durante la fase de diseño.

-

Selección de material:

- Elija materiales para los componentes del molde en función de factores como la conductividad térmica, la resistencia al desgaste y la maquinabilidad.

- Los materiales comunes para moldes de fundición a presión incluyen acero para herramientas, como el H13, y aleaciones de aluminio de alta resistencia para ciertos componentes.

-

Diseño para la Manufacturabilidad:

- Asegúrese de que el diseño del molde esté optimizado para la capacidad de fabricación, considerando factores como los costos de herramientas, las capacidades de mecanizado y la facilidad de montaje.

- Diseñe el molde con ángulos de salida y filetes apropiados para facilitar la expulsión de la pieza y reducir el riesgo de defectos.

- Incorpore características como canales de enfriamiento para controlar la temperatura del molde durante la fundición y minimizar los tiempos de ciclo.

-

Sistema de puertas y corredores:

- Diseñe el sistema de compuertas y canales para facilitar el flujo de metal fundido hacia la cavidad del molde con una turbulencia mínima.

- Seleccione ubicaciones y tamaños de compuertas para garantizar el llenado adecuado de la cavidad y minimizar el riesgo de defectos como aire atrapado y porosidad.

-

Diseño de ventilación y desbordamiento:

- Incluir canales de ventilación o respiraderos en el diseño del molde para permitir el escape de aire y gases durante la fundición.

- Diseñe pozos de desbordamiento o desbordamiento para capturar el exceso de metal fundido y evitar defectos como rebabas y disparos cortos.

-

Simulación y análisis:

- Realice análisis de flujo del molde utilizando software especializado para simular el llenado y solidificación del metal fundido en la cavidad del molde.

- Analice los resultados de la simulación para optimizar el diseño del molde, identificar problemas potenciales y realizar los ajustes necesarios.

-

Prototipos y Pruebas:

- Fabrice prototipos de moldes o piezas prototipo utilizando técnicas de creación rápida de prototipos, como la impresión 3D.

- Pruebe los prototipos para evaluar la funcionalidad del molde, la calidad de las piezas y el rendimiento en condiciones de producción simuladas.

-

Refinamiento y finalización:

- Itere el diseño basándose en los comentarios de las pruebas de prototipos y el análisis de simulación.

- Ajuste el diseño del molde para abordar cualquier problema y optimizar el rendimiento.

- Finalizar el diseño para producción, asegurando que se cumplan todas las especificaciones y requisitos.

-

Documentación y liberación:

- Prepare documentación detallada, incluidos dibujos de ingeniería, lista de materiales e instrucciones de fabricación.

- Liberar el diseño de molde finalizado para producción, siguiendo los procesos y procedimientos de aseguramiento de calidad establecidos.

Si sigue estos pasos, podrá diseñar eficazmente un molde de fundición a presión que cumpla con los requisitos de su proyecto y garantice la producción de piezas metálicas de alta calidad.

Ningbo Fuerd fue fundada en 1987 y es líder en servicio completo herramientas de fundición a presión, fundición a presión de aluminio, fundición a presión de zinc, y fundición por gravedad fabricante. Somos un proveedor de soluciones que ofrece una amplia gama de capacidades y servicios que incluyen soporte de ingeniería, diseño, moldescomplejo Mecanizado CNC, impregnación, volteo, cromo, recubrimiento en polvo, pulido, montaje y otros servicios de acabado. Trabajaremos con usted como socios, no solo como proveedores.