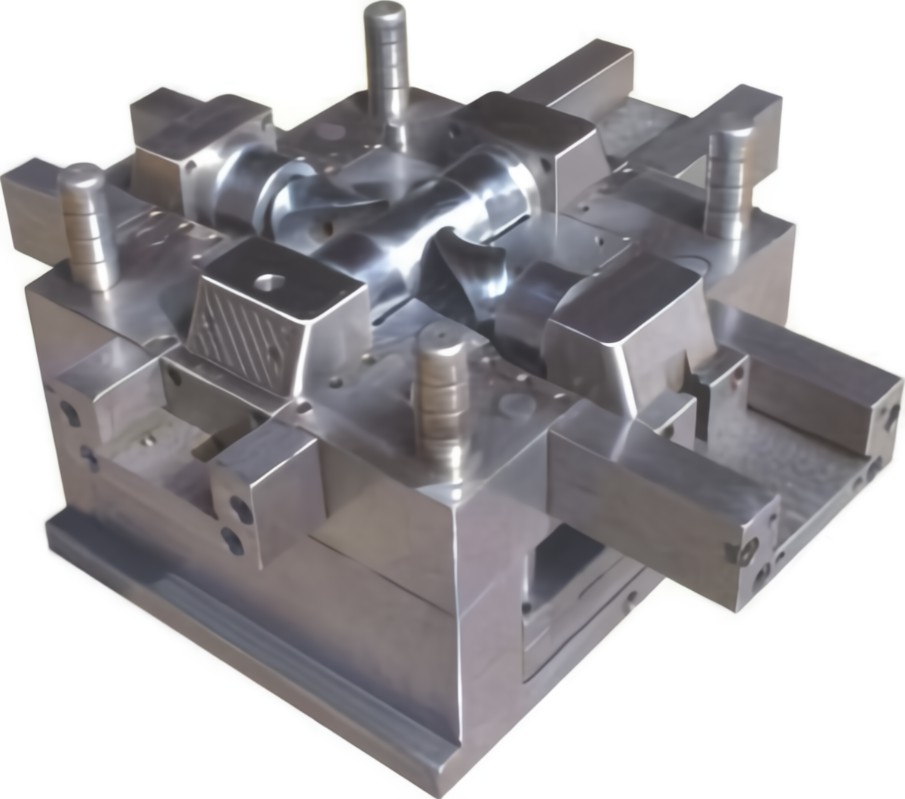

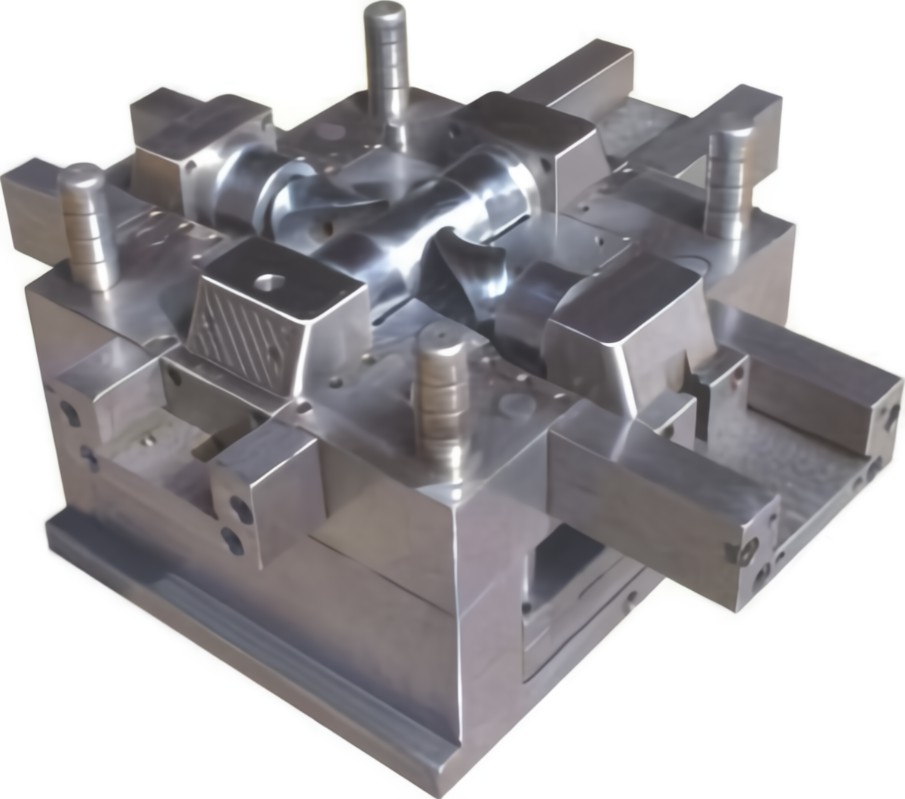

¿Qué factores afectan la vida útil del molde de fundición a presión de aluminio?

Molde de fundición a presión de aluminio es un molde muy utilizado en la actualidad. Debido al largo ciclo de producción, la gran inversión y la alta precisión de fabricación, el costo es alto, por lo que se espera que la matriz de aluminio tenga una larga vida útil. Sin embargo, debido a la influencia de una serie de factores como los materiales, el mecanizado, el uso, etc., los moldes suelen fallar prematuramente y se desechan, lo que genera un gran desperdicio. Los factores básicos que afectan la vida útil del troquel de aluminio y las precauciones correspondientes se analizan desde los aspectos de selección de materiales, diseño, fabricación y uso del troquel.

1, materiales

La influencia del material del molde en la vida del molde se refleja en tres aspectos: si la selección del material del molde es correcta, si el material es bueno y si el uso es razonable. Los datos estadísticos muestran que, debido a la selección de materiales y al tratamiento térmico inadecuados, alrededor del 70 % de los moldes fallan antes de tiempo. El molde de fundición a presión de aluminio pertenece al molde de trabajo en caliente y las condiciones de servicio son extremadamente malas. El punto de fusión del aluminio es de 580-740 ℃ y la temperatura del aluminio fundido se controla a 650-720 ℃ durante la fundición a presión. En el caso de la fundición a presión sin precalentar la matriz, la temperatura de la superficie de la cavidad aumentará de la temperatura ambiente a la temperatura del líquido, y la superficie de la cavidad soportará una gran tensión de tracción. Al abrir la parte superior del molde, la superficie de la cavidad soporta una gran tensión de compresión. Después de miles de fundición a presión, la superficie de la matriz tendrá grietas y otros defectos. Por lo tanto, los requisitos para los materiales de matriz de aluminio son altos.

2, diseño estructural

El manual de diseño de matrices presenta en detalle los problemas a los que se debe prestar atención en el diseño de matrices de fundición a presión de aluminio. Debe enfatizarse que el diseño estructural del troquel debe tratar de evitar esquinas redondeadas agudas y cambios de sección transversal excesivos. La concentración de tensión provocada por las esquinas redondeadas y afiladas puede ser hasta 10 veces superior a la tensión media. Por lo tanto, es fácil causar fallas prematuras en el molde. Además, se debe prestar atención a la deformación y el agrietamiento causado por el tratamiento térmico posterior debido a un diseño estructural irrazonable. Para evitar la deformación y el agrietamiento por tratamiento térmico, el tamaño de la sección debe ser lo más uniforme posible, la forma debe ser lo más simétrica y simple posible, y el orificio ciego debe abrirse en un orificio pasante en la medida de lo posible, y el proceso el agujero se puede abrir si es necesario. Evite espacios geométricos en el diseño estructural. Incluyendo marcas de cuchillas, ángulos incluidos, ranuras de fregado, orificios y cambios abruptos en la sección, etc., para reducir la aparición de defectos en la estructura de la pieza y el tratamiento térmico.

3, Mecanizado

El mecanizado incorrecto es fácil de causar concentración de tensión, acabado insuficiente y el mecanizado no elimina completa y uniformemente la capa de descarburación formada por laminación y forja. Puede conducir a la falla temprana de los materiales. Además, en el proceso de procesamiento del molde. El espesor de encofrados más gruesos no puede garantizarse por superposición. Debido a que la placa de acero tiene el doble de espesor, la deformación por flexión se reduce en un 85% y la laminación solo puede desempeñar un papel de superposición. La deformación por flexión de las dos placas con el mismo espesor que la chapa es 4 veces mayor que la de la chapa. Al procesar el canal de agua de refrigeración, se debe prestar especial atención para garantizar la concentricidad durante el procesamiento de ambos lados. Si las esquinas de la cabeza no son concéntricas entre sí, las esquinas de conexión se agrietarán durante el uso. La superficie del sistema de refrigeración debe ser lisa, preferiblemente sin marcas de mecanizado. Con el progreso de la tecnología, debemos prestar atención al seguimiento y uso de tecnología de mecanizado avanzada, que conduce a la mejora de la precisión de mecanizado de las piezas del molde, a fin de prolongar la vida útil del molde.

4, Rectificado y EDM

El tiempo de esmerilado puede provocar un sobrecalentamiento local de la superficie del metal, tensión residual superficial alta y cambios estructurales, lo que puede provocar grietas en el esmerilado. Además, las grietas de esmerilado pueden ser causadas por un pretratamiento inadecuado de la estructura original, segregación de carburos, tamaño de grano grueso y templado insuficiente. Por lo tanto, bajo la condición de garantizar el material, preste atención para seleccionar el refrigerante adecuado para controlar el enfriamiento de la molienda. Controle la velocidad de molienda para reducir las grietas.

EDM puede formar una capa de endurecimiento blanco brillante de martensita templada en la superficie de la matriz después del templado y revenido. El grosor de la capa de endurecimiento está determinado por la intensidad y frecuencia de la corriente durante el mecanizado. Es profunda durante el mecanizado de desbaste y poco profunda durante el mecanizado de acabado. La capa endurecida causará una gran tensión en la superficie del troquel. Si no se elimina la capa endurecida o se elimina la tensión, la superficie de la matriz es propensa a agrietamiento eléctrico, corrosión por picaduras y agrietamiento durante el uso. La capa de enfriamiento o el alivio de tensión se puede lograr: ① eliminando la capa de enfriamiento con piedra de aceite o esmerilado; ② reduce la tensión por debajo de la temperatura de templado sin reducir la dureza, lo que puede reducir en gran medida la tensión superficial de la cavidad del molde.

5, tratamiento térmico

El tratamiento térmico inadecuado es un factor importante que conduce a la falla temprana de los troqueles. La deformación del tratamiento térmico es causada principalmente por el estrés térmico y el estrés estructural. Cuando la tensión excede el límite elástico, el material producirá una deformación plástica. Cuando la tensión excede el límite de resistencia, provocará el agrietamiento por enfriamiento de las piezas. Se debe prestar atención a los siguientes puntos durante el tratamiento térmico de las matrices de fundición a presión de aluminio:

(1) Las piezas forjadas deberán ser esferoidizadas y recocidas antes de ser enfriadas a temperatura ambiente.

(2) Se agregará un tratamiento de templado y revenido después del mecanizado de desbaste y antes del mecanizado de acabado. Para evitar que la dureza sea demasiado alta y cause dificultades de mecanizado, la dureza debe limitarse a 25-32hrc. Antes del acabado, se dispondrá un templado de alivio de tensión.

(3) Preste atención a la temperatura de calentamiento y al tiempo de retención del acero durante el enfriamiento para evitar el engrosamiento de la austenita. Durante el templado, la temperatura se mantendrá a 20 mm/h, y los tiempos de templado son generalmente 3 veces. Cuando hay cloración, se puede omitir el tercer templado.

(4) Durante el tratamiento térmico, se debe prestar atención a la descarburación y carburación de la superficie de la cavidad.

(5) Durante la nitruración, la superficie de nitruración debe estar libre de manchas de aceite. No está permitido tocar la superficie limpiada directamente con las manos, y se deben usar guantes para evitar que la superficie de nitruración se manche con aceite, lo que provocará que se rompa la capa de nitruración.

(6) Entre los dos procesos de tratamiento térmico, cuando la temperatura del proceso anterior cae al tacto de las manos, se lleva a cabo el siguiente proceso y no se puede enfriar a temperatura ambiente.

(7) Se adoptan el enfriamiento estático, el enfriamiento en horno de sal y el enfriamiento de accesorios especiales para reducir la deformación por tratamiento térmico.

(8) El seguimiento y el uso de equipos y procesos avanzados de tratamiento térmico, como el horno de vacío y el calentamiento del horno de partículas fluidas, pueden mejorar el acabado de la superficie del molde, ayudar a controlar la deformación del tratamiento térmico y prolongar la vida útil de las piezas.

6、 Operación de producción

Al determinar la velocidad de inyección del molde de fundición a presión de aluminio, la velocidad no debe ser demasiado alta. Una velocidad demasiado alta promoverá la corrosión del molde y aumentará los depósitos en la cavidad y el núcleo; pero una velocidad demasiado baja es fácil de causar defectos en la fundición. Por lo tanto, para el molde de fundición a presión de aluminio, la velocidad de inyección mínima es de 18 m/s, la velocidad de inyección máxima no debe exceder los 53 m/s y la velocidad de inyección promedio es de 43 m/s. El proceso de fundición debe controlarse estrictamente durante el uso del molde. Dentro del alcance del permiso del proceso. Intente reducir la temperatura de fundición y la velocidad de inyección del aluminio fundido y aumente la temperatura de precalentamiento del molde. La temperatura de precalentamiento del molde de fundición a presión de aluminio aumenta de 100-130 ℃ a 180-200 ℃, y la vida útil del molde se puede mejorar considerablemente. Al mismo tiempo, evite el ajuste y la operación inadecuados de la máquina herramienta, lo que provocaría una falla prematura del molde.

7, mantenimiento de moldes

1. Retire los depósitos en la cavidad del molde a tiempo. Después de usar el molde por un período de tiempo, habrá depósitos en la cavidad y el núcleo del molde. Estos depósitos están formados por la combinación de agente de desmoldeo, impurezas de refrigerante y una pequeña cantidad de metal fundido a alta temperatura y alta presión. Algunos depósitos son duros y están firmemente adheridos al núcleo ya la superficie de la cavidad, lo que dificulta su eliminación. Al eliminar el sedimento, se puede eliminar mediante molienda o método mecánico. Preste atención a no dañar otras superficies y causar cambios dimensionales.

2. Realice un mantenimiento frecuente del molde para mantenerlo en buenas condiciones. Después de probar el nuevo molde, preste atención al templado de alivio de tensión cuando el molde no se enfríe a temperatura ambiente. Cuando el molde nuevo se usa hasta 1/6-1/8 de la vida útil del diseño, es decir, el molde de fundición a presión de aluminio se usa 10000 veces, la cavidad del molde y la base del molde deben templarse a 450-480 ℃, y el La cavidad debe pulirse y tratarse con cloro para eliminar la tensión interna y las grietas leves en la superficie de la cavidad. Después de eso, realice el mismo mantenimiento cada 12000-15000 veces del molde. Cuando el molde se usa durante 50000 tiempos de molde, se puede mantener cada 25000-30000 tiempos de molde. A través del mantenimiento, la velocidad y el tiempo de agrietamiento causado por el estrés térmico pueden reducirse significativamente. Mejore efectivamente la vida útil del troquel y la calidad de fundición.

3. Repare los defectos del molde a tiempo. En caso de erosión y agrietamiento graves, se puede realizar un tratamiento de nitruración en la superficie del molde para mejorar la dureza y la resistencia al desgaste de la superficie del molde. Durante la nitruración, preste atención a la firmeza de unión del sustrato y la capa de nitruración, y el espesor de la capa de cloración no debe exceder los 0.15 mm. Una capa de nitruración demasiado gruesa es fácil de caer en la superficie de separación y en las esquinas afiladas. Los defectos de la superficie del molde también pueden repararse mediante soldadura. Durante la soldadura, preste atención a la combinación de la composición de la varilla de soldadura y la pieza soldada, la limpieza de la superficie de soldadura y el secado de la varilla de soldadura, el recorte y el acabado de la cavidad después de la soldadura y el templado de alivio de tensión después de la soldadura.

Hay muchos factores que afectan la vida útil del troquel de aluminio, que involucran muchos aspectos, como industria manufacturera. Es necesario diseñar correctamente la estructura del molde, fabricar con precisión las partes del molde, formular un proceso de tratamiento térmico razonable, usar el molde razonablemente de acuerdo con la especificación del proceso y repararlo y mantenerlo a tiempo, lo que puede aprovechar al máximo el rendimiento de el material del molde y mejorar efectivamente la calidad y la vida útil de la matriz de aluminio.

Ningbo Fuerd fue fundada en 1987, es líder en servicio completo herramientas de fundición a presión, fundición a presión de aluminio, fundición a presión de zinc, Fundición por gravedad fabricante. Somos un proveedor de soluciones que ofrece una amplia gama de capacidades y servicios que incluyen soporte de ingeniería, diseño, moldescomplejo Mecanizado CNC, impregnación, tamborileo, cromo, recubrimiento en polvo, pulido, ensamblaje y otros servicios de acabado. Trabajaremos con usted como socios, no solo como proveedores.