Defectos en las fundiciones de aluminio

Las piezas de pared delgada de área grande se encuentran a menudo en la producción de fundición a presión de aleación de aluminio. Debido a las características estructurales de los productos de pared delgada de área grande, a menudo hay defectos de fundición a presión en la producción, lo que reduce la tasa de calificación de los productos. Las causas de los defectos de fundición a presión se analizaron desde los aspectos de

proceso de fundición a presión Se propusieron parámetros, estructura del molde, etc., y contramedidas para eliminar defectos.

En las primeras etapas de producción, la tasa de calificación es solo del 20%. Al mejorar la estructura del molde y optimizar los parámetros del proceso, la tasa de calificación aumentó al 95 %.

Riego insuficiente

1. Análisis de causas

La razón principal es la poca fluidez de la aleación de aluminio fundida, lo que implica la temperatura de fusión, la presión de fundición a presión, la temperatura de precalentamiento del molde, el tiempo de fundición a presión, el tiempo de mantenimiento, el sistema de vertido, los canales de escape y desbordamiento, etc.

2. Contramedidas y Efectos

(l) Los resultados indican que la temperatura de vertido es (680 ± 15) ℃.

(2) Hemos elegido una máquina de fundición a presión con una fuerza de sujeción moderada. El diseño original utilizaba una máquina de fundición a presión de cámara fría de 5000 kN, pero el conformado no era bueno. Después de usar una máquina de fundición a presión de 6500kn, la formación es relativamente grande.

(3) La temperatura de precalentamiento del molde debe controlarse dentro del rango de (230 ± 20) ℃ y no debe exceder los 350 ℃. De lo contrario, durante la fundición a presión, debido a la alta temperatura del molde, el molde se templará nuevamente y la temperatura no puede ser inferior a 150 ℃. De lo contrario, el molde es propenso a agrietarse. Precaliente con una llama de gas licuado a alrededor de 200 ℃ y luego proceda con la fundición a presión. El molde se puede calentar con aluminio fundido a altas temperaturas. La producción por lotes solo puede continuar después de que se estabilice la temperatura del molde.

(4) Cuando la velocidad de inyección es de 5 m/s, el tiempo de llenado es de 0.012 s, el tiempo de retención es de 1.5 s y la fuerza de inyección es de 550 kN, la calidad de la fundición a presión es buena y cumple con los requisitos de producción.

(5) La selección incorrecta de la posición de la compuerta y la forma de la guía en el sistema de vertido puede generar un impacto positivo y una corriente de Foucault cuando el metal líquido ingresa a la cavidad del molde, lo que reduce la velocidad de inyección y hace que el flujo de metal succione gas. Los orificios de escape son demasiado delgados o demasiado pocos, fáciles de bloquear, difíciles de descargar gas y mal moldeado por fundición a presión. Existen diferencias significativas en la estructura de las piezas fundidas antes y después de la transformación del sistema de vertido. Cambie la "puerta en forma de T" a "corredor estrecho" y la forma de la puerta de "t" a "corredor estrecho". Al mismo tiempo, se agregaron orificios de escape y ranuras de desbordamiento en el frente de la compuerta, y también se agregaron orificios de escape y ranuras de desbordamiento en ambos lados de la compuerta, lo que hace que el flujo de fusión y la descarga de gas sean más suaves.

deformación por alabeo

1. Análisis de causas

Los principales factores que afectan la deformación por alabeo de las piezas fundidas a presión son el sistema de compuerta, el sistema de enfriamiento y el sistema de eyección. Cuanto más corto sea el tiempo de flujo desde la entrada hasta el extremo de flujo de la fundición, menor será la deformación; Si solo se usa una entrada, la deformación de la fundición formada ocurrirá debido a la mayor tasa de contracción en la dirección del diámetro que en la dirección circunferencial. Durante el proceso de fundición a presión, la velocidad de enfriamiento desigual de la fundición también puede provocar una contracción desigual de la fundición. Esta diferencia de contracción conduce a la generación de un momento de flexión, lo que provoca una deformación por alabeo de la fundición. Por lo tanto, la disposición de los orificios de agua de refrigeración en el molde es muy importante. Para garantizar una temperatura de enfriamiento equilibrada entre la cavidad y el núcleo, la diferencia de temperatura entre los dos no debe ser demasiado grande. El diseño del sistema de eyección afecta directamente la deformación de la fundición a presión. Si el diseño del sistema de eyección está desequilibrado, provocará una fuerza de eyección desequilibrada y la deformación de la fundición a presión. En el diseño del sistema de moldeo, la resistencia de desmoldeo debe estar en equilibrio de fase con la resistencia de desmoldeo.

2. Contramedidas y Efectos

(l) El sistema de vertido debe organizarse razonablemente.

(2) La disposición razonable del circuito de agua de refrigeración se debe a las características estructurales del producto, y la velocidad de enfriamiento en la parte central inferior de la pieza de fundición a presión de la caja de luz indicadora es más rápida que alrededor. Por lo tanto, el uso de circuitos duales alrededor de la cavidad acelera la velocidad de enfriamiento de la cavidad y hace que el enfriamiento del molde sea más uniforme.

(3) La disposición de los pasadores eyectores es razonable. Debido a la gran fuerza de desmoldeo en los cuatro lados de la fundición a presión, se disponen pasadores eyectores relativamente densos cerca de los cuatro lados para equilibrar la fuerza de expulsión.

Apagado en frío

1. Análisis de causas

Una es que la temperatura del molde es baja o la temperatura de fusión de la aleación de aluminio es baja, y la fuerza de inyección es pequeña, lo que hace imposible que el metal líquido que ingresa a la cavidad del molde se fusione cuando converge; La segunda razón es que el sistema de vertido no es razonable y no puede formar líquido metálico a alta temperatura mientras se llena la cavidad del molde en un corto período de tiempo.

2. Contramedidas y Efectos

① Aumente la temperatura del fundido y el molde de aleación de aluminio, y aumente la fuerza de inyección. Se reduce la rugosidad de la superficie de la cavidad del molde y el sistema de vertido, y se reduce la resistencia al flujo del metal líquido. En la reparación de las cavidades del molde, elimine oportunamente la influencia de la aspereza del molde. Modifique el sistema de compuertas, especialmente el número y la distribución de las compuertas internas.

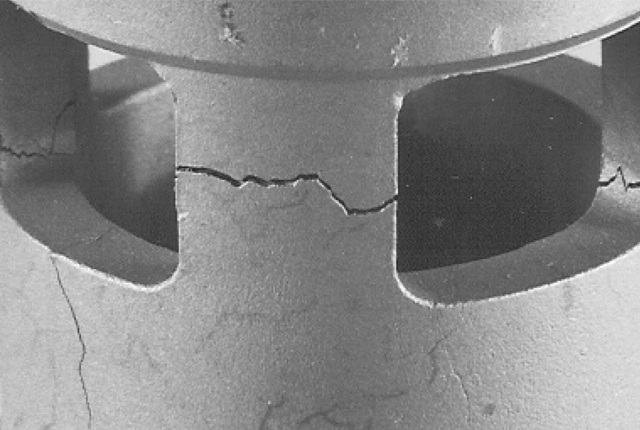

Grietas

1. Análisis de causas

Una es que la temperatura de fundición es demasiado alta, lo que provoca una gran contracción y un agrietamiento fácil; En segundo lugar, las inclusiones de oxidación producirán grietas, que generalmente son de múltiples esquinas o esquinas afiladas, la mayoría de las cuales existen en el límite del grano, lo que reduce la fuerza de unión de la interfaz y causa fácilmente la concentración de tensión en estas partes. En tercer lugar, un ángulo de transición de arco demasiado pequeño del molde producirá grietas.

2. Contramedidas y Efectos

(l) Controle estrictamente la temperatura de vertido y controle la temperatura de vertido por debajo de 695 ℃.

(2) Para garantizar la limpieza de la carga, se requiere que no haya inclusiones de oxidación en la carga, especialmente materiales reciclados que deben tratarse minuciosamente y usarse junto con materiales nuevos. Mantenga la olla limpia durante la fusión y trate la superficie metálica con un removedor de escoria.

(3) Al agregar esquinas redondeadas de fundición en las esquinas de la estructura de fundición y cambiar las esquinas redondeadas de fundición del molde de rl.5 a r3.0, el flujo de metal líquido es suave, el gas se descarga fácilmente y las grietas causadas por esquinas afiladas son evitado

Con el fin de eliminar o reducir los defectos de paredes delgadas de gran superficie

piezas de fundición de aleación de aluminio, las principales medidas incluyen: 1) diseñar la estructura del molde razonablemente; 2) Optimizar los parámetros del proceso de fundición a presión; 3) Evite las impurezas durante el proceso de fusión de la aleación de aluminio; 1) Controle estrictamente la temperatura de vertido y la temperatura del molde.

Ningbo Fuerd fue fundada en 1987 y es líder en servicio completo herramientas de fundición a presión, fundición a presión de aluminio, fundición a presión de zinc, y fundición por gravedad fabricante. Somos un proveedor de soluciones que ofrece una amplia gama de capacidades y servicios que incluyen soporte de ingeniería, diseño, moldescomplejo Mecanizado CNC, impregnación, volteo, cromo, recubrimiento en polvo, pulido, montaje y otros servicios de acabado. Trabajaremos con usted como socios, no solo como proveedores.